Composants Clés d'une Machine de Cartonnage

1. Système d'Alimentation de Cartons

Un bon système d'alimentation en cartons fait toute la différence lorsqu'il s'agit de positionner les cartons sur la machine. La plupart des équipements modernes de cartonnage s'appuient sur des systèmes pneumatiques ou des composants mécaniques pour aligner et pousser les cartons le long de leur parcours. Cela permet de réduire ces goulots d'étranglement agaçants qui ralentissent la production. Et voici un autre avantage à noter : ces systèmes peuvent facilement gérer différentes dimensions de cartons. Cela signifie moins de temps d'arrêt nécessaire pour les ajustements entre les différentes séries de produits. Les temps de configuration sont réduits, permettant ainsi à la production d'avancer sans s'arrêter chaque fois qu'un changement de taille est nécessaire.

2. Mécanisme de Formation et d'Assemblage

Les machines de fabrication de cartons transforment essentiellement les feuilles de carton plates en boîtes solides prêtes à être remplies. Les systèmes modernes automatisés peuvent travailler avec toutes sortes de designs de boîtes, allant des conteneurs rectangulaires standards à des formes spéciales nécessaires pour emballer des produits irréguliers. Qu'est-ce qui rend ces machines si polyvalentes ? Elles sont équipées de capteurs intelligents qui surveillent chaque étape du processus de fabrication en temps réel. Ces capteurs détectent les problèmes dès le départ, avant qu'ils ne deviennent des problèmes majeurs plus tard. Le résultat ? Des cartons qui conservent parfaitement leur forme lorsqu'ils sont chargés de marchandises, quelle que soit la vitesse de la ligne de production. Les fabricants apprécieront ce système puisqu'il implique moins de rejets de boîtes et moins de gaspillage de matériau à long terme.

3. Zone de chargement du produit

La zone de chargement du produit garantit que les articles sont placés dans les boîtes sans problème. Lorsque les opérations se déroulent rapidement ou concernent certains types de marchandises, les opérateurs peuvent choisir entre le conditionnement manuel et les systèmes automatisés, selon ce qui convient le mieux à la situation. Cette flexibilité permet à l'installation de répondre à divers besoins de production sans endommager les produits en cours de route. De bonnes pratiques de chargement protègent les produits pendant le conditionnement et permettent également un transit plus rapide à travers le système. Les usines qui maîtrisent ce processus obtiennent de meilleurs résultats dans l'ensemble de leurs opérations.

4. Unités de scellage et de fermeture

Les unités de scellement et de fermeture jouent un rôle essentiel pour maintenir les cartons solidement fermés afin que les produits restent non contaminés pendant le stockage et le transport. Les méthodes standard de l'industrie se divisent généralement en deux grandes catégories : les adhésifs à chaud ou les techniques de scellement au ruban adhésif, chacune présentant ses propres avantages et inconvénients. La soudure à chaud crée des liaisons plus solides qui résistent bien à diverses conditions, tandis que le scellement au ruban adhésif permet d'accomplir la tâche plus rapidement sans nécessiter de configuration complexe de matériel. La plupart des systèmes modernes de scellement sont équipés de contrôles de qualité intégrés qui analysent chaque carton scellé avant qu'il ne quitte la chaîne de production. Ces contrôles permettent de détecter précocement tout défaut d'étanchéité, ce qui réduit les déchets de matière et garantit un fonctionnement fluide de l'ensemble du processus, jour après jour.

Le processus de cartonnage : opération étape par étape

1. Alimentation et orientation des cartons plats

Le cartonnage commence lorsque ces boîtes vides sont introduites dans la machine à partir de leurs piles. Il est important de faire cela correctement, car le système d'orientation doit aligner tous les éléments de manière précise. La plupart des machines sont en réalité équipées de capteurs intégrés qui détectent la position des boîtes et corrigent les problèmes avant qu'ils ne deviennent des incidents majeurs en cours de processus. Une bonne conception de l'alimentation fait vraiment toute la différence ici, car elle permet de maintenir un fonctionnement fluide et réduit ces arrêts frustrants qui rongent le temps de production. Lorsque les pliés se déplacent et s'orientent correctement, l'ensemble du processus se déroule beaucoup plus efficacement, sans ces interruptions agaçantes qui ralentissent tout.

2. Formation et stabilisation de la boîte

Une fois les cartons plats introduits dans la machine et correctement alignés, la formation des boîtes constitue la prochaine étape importante du processus de cartonnage. À ce stade, les équipements commencent à transformer ces feuilles plates en conteneurs tridimensionnels, tout en les maintenant suffisamment stables pour accueillir les produits destinés à être insérés à l'intérieur. Afin d'éviter tout effondrement pendant la production, divers supports mécaniques et rails de guidage maintiennent l'ensemble en place tout au long du processus. Des capteurs interviennent également ici, vérifiant en permanence la bonne formation de chaque boîte et apportant des ajustements dès qu'un écart est détecté. Il est crucial de réaliser correctement cette étape, car si les boîtes ne sont pas formées correctement, elles ne pourront pas supporter le poids des produits lorsqu'elles seront remplies ultérieurement.

3. Méthodes d'insertion du produit

Lors de la mise des produits dans des cartons, il existe plusieurs approches différentes selon ce qui doit exactement être emballé. Certains systèmes utilisent des bras robotiques qui saisissent les objets avec une précision extrême et peuvent manipuler toutes sortes de formes et dimensions. D'autres lignes utilisent des tapis roulants qui déplacent rapidement les produits à travers le système, idéal pour les séries de grand volume. Le choix de la bonne méthode dépend vraiment du type de marchandises concernées. La sécurité est également essentielle lorsqu'il s'agit d'articles fragiles ou dotés d'arêtes tranchantes. L'automatisation s'avère rentable dans la plupart des cas. Les machines peuvent produire des cartons à une vitesse deux fois supérieure à celle des travailleurs manuels, tout en réduisant les coûts liés au personnel d'environ 30 %, selon des rapports récents du secteur industriel. Une telle amélioration fait toute la différence sur les marchés concurrentiels où chaque centime compte.

4. Scellage final et contrôles qualité

À la fin de la ligne d'emballage intervient l'étape cruciale de fermeture des boîtes, où celles-ci sont correctement refermées. Cette étape permet de protéger leur contenu contre la saleté et les fuites pendant le transport. Concernant le contrôle qualité, les employés effectuent plusieurs tests sur chaque boîte. Ils vérifient les poids par rapport à ce qu'ils devraient être et scannent les codes-barres pour s'assurer que tout correspond correctement. Il est également très important de maintenir les machines en bon état de fonctionnement. Les techniciens doivent entretenir et ajuster régulièrement les équipements afin qu'ils continuent à fonctionner correctement jour après jour. Sans cette attention portée aux détails, les produits pourraient ne pas répondre aux spécifications de l'entreprise lorsqu'ils quittent l'usine pour l'expédition.

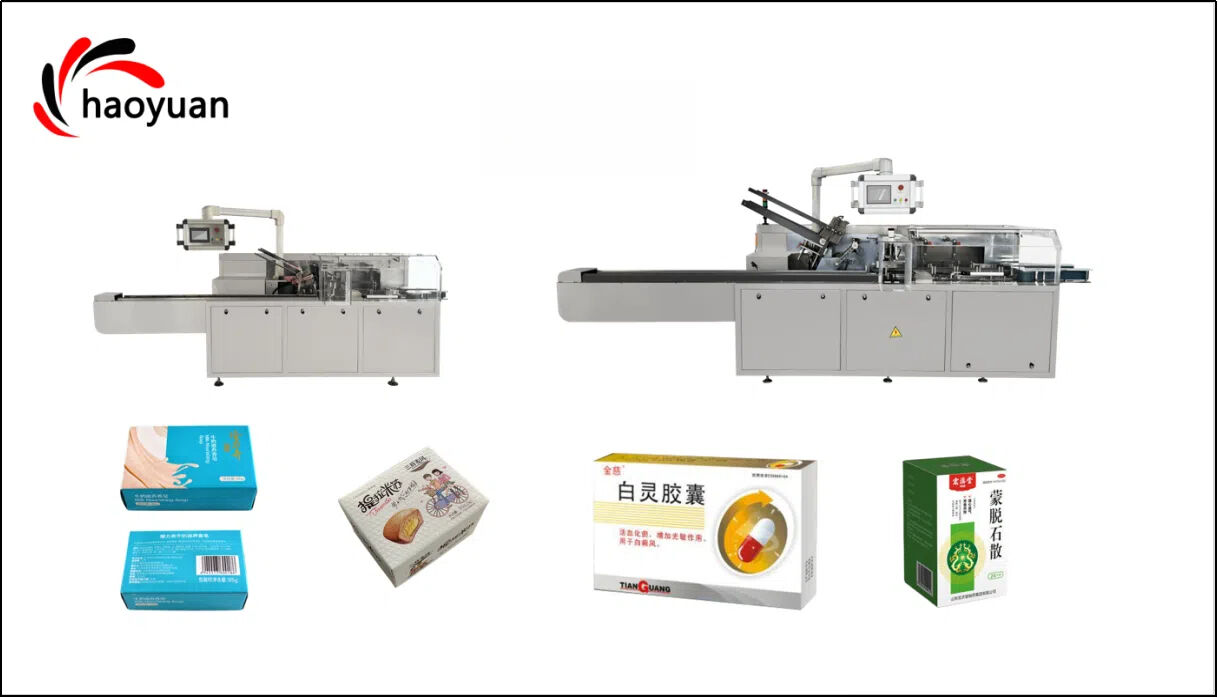

Types de machines de cartonnage

1. Cartonneuses horizontales vs verticales

Lorsqu'on choisit entre des cartonneuses horizontales et verticales, le choix dépend vraiment du type d'opération que l'on gère et de l'espace dont on dispose réellement. Les modèles horizontaux conviennent généralement mieux pour les gros objets comme les appareils électroménagers ou les colis volumineux, car ils sont capables de traiter ces articles à des vitesses plus élevées. Cela en fait des solutions idéales pour les usines où la vitesse est un facteur déterminant. En revanche, les cartonneuses verticales occupent beaucoup moins d'espace au sol. Ces machines compactes s'adaptent parfaitement dans des coins ou des espaces restreints où les modèles horizontaux ne pourraient pas être installés. Pour les petites entreprises fonctionnant dans des garages aménagés ou des entrepôts ayant des configurations inhabituelles, cela peut tout changer. En comparant les dimensions réelles des produits avec les plans de l'entrepôt, les fabricants obtiennent une vision plus claire du système qui offrirait les meilleures performances sans gaspiller un espace précieux.

2. Systèmes Semi-Automatiques pour une Flexibilité Accrue

Les systèmes de cartonnage semi-automatiques offrent une assez bonne flexibilité, se situant entre le travail entièrement manuel et l'automatisation complète. Ces systèmes fonctionnent très bien pour les entreprises qui traitent des produits de toutes tailles et des petites séries, car les opérateurs peuvent rapidement ajuster les paramètres en fonction des besoins du moment. La main-d'œuvre est utilisée de manière plus efficace, les employés effectuant encore certaines tâches manuelles sans ralentir outre mesure l'ensemble du processus. Bien que ces configurations semi-automatiques offrent certainement aux entreprises la possibilité de s'adapter aux changements de conditions du marché, elles ont toutefois des limites en termes de réactivité par rapport aux lignes entièrement automatisées.

3. Machines automatiques à mouvement continu

Les machines à emballer fonctionnant en continu sont conçues pour maintenir le mouvement sans s'arrêter, ce qui améliore considérablement la productivité. Elles donnent leur pleine efficacité lorsqu'il y a beaucoup de produits à conditionner, notamment dans les lieux où il est essentiel d'expédier rapidement les marchandises pour atteindre les objectifs quotidiens. La mise en place de ces machines requiert un certain effort initial, car elles constituent des systèmes assez complexes, mais une fois en marche, elles réduisent le temps perdu entre les lots et assurent globalement une meilleure productivité tout au long de la journée. Ces machines avancent sans ces pauses agaçantes qui ralentissent les autres équipements, ce qui rend leur utilisation particulièrement rentable pour les usines nécessitant une production régulière, malgré les efforts initiaux requis. La plupart des fabricants ayant adoptté des modèles à mouvement continu constatent des améliorations nettes sur leurs résultats après quelques mois d'exploitation.

Avantages des systèmes de cartonnage automatisés

1. Augmentation de la vitesse et de la cohérence de production

Les systèmes de cartonnage automatisés augmentent véritablement la vitesse de production et assurent une grande cohérence, deux éléments essentiels pour que les entreprises restent compétitives sur les marchés actuels. Le temps nécessaire pour achever chaque cycle diminue considérablement lorsque ces systèmes sont mis en place, permettant ainsi aux usines de produire davantage sans difficulté pour satisfaire la demande des clients. Ce qui est intéressant avec l'automatisation, c'est sa capacité à garantir une qualité uniforme sur toutes les unités produites. Les erreurs sont beaucoup moins fréquentes par rapport au travail manuel, ce qui fait que chaque boîte présente exactement le même aspect et la même qualité que la précédente. Une telle régularité dans l'emballage est cruciale pour les marques souhaitant établir une relation de confiance avec leur public. Lorsque les opérations deviennent plus fluides et rapides grâce à l'automatisation, les entreprises acquièrent naturellement un avantage par rapport à leurs concurrents qui continuent de recourir à des méthodes traditionnelles.

2. Réduction des coûts de main-d'œuvre et des erreurs humaines

Le principal avantage des systèmes automatisés de cartonnage réside généralement dans l'impact sur le résultat net, notamment en ce qui concerne les coûts de main-d'œuvre et ces erreurs humaines parfois inévitables. Lorsque des entreprises adoptent une technologie d'automatisation, elles constatent en général une forte réduction du recours à des travailleurs pour des tâches répétitives effectuées jour après jour, ce qui permet évidemment d'économiser beaucoup sur le long terme. Moins il y a de personnes manipulant les produits lors de l'emballage, moins il y a d'erreurs sur la chaîne de production. Pensez par exemple à des boîtes mal scellées ou à des étiquettes collées à l'envers : ces problèmes surviennent beaucoup moins fréquemment. Parlons maintenant chiffres. La plupart des entreprises constatent que l'investissement en automatisation est rentabilisé assez rapidement, généralement en trois à cinq ans selon le volume de production. Cela représente donc un choix économique judicieuse, surtout lorsqu'on compare les économies réalisées à long terme avec les coûts initiaux à court terme.

3. Amélioration de la sécurité et de l'hygiène des produits

Lorsque les produits passent par un cartonnage automatisé au lieu d'être manipulés manuellement, ils restent globalement plus sûrs et plus propres, car le contact est réduit, diminuant ainsi les risques de contamination. De nombreux systèmes modernes intègrent effectivement des méthodes spéciales de scellement ainsi qu'une étape de stérilisation, offrant une couche supplémentaire de protection pour les produits emballés. Respecter les normes d'hygiène du secteur devient beaucoup plus facile lorsque tout est automatisé, puisque les machines reproduisent toujours la même action, sans faillir. Prenons par exemple l'industrie alimentaire ou la fabrication pharmaceutique, où même de faibles quantités de contamination peuvent entraîner des conséquences désastreuses. Le cartonnage automatisé contribue à maintenir la sécurité des produits tout en simplifiant le respect des réglementations complexes liées à la production d'articles destinés à la consommation. Les entreprises évitent ainsi des tracas liés à la conformité réglementaire, tout en garantissant la protection constante de leurs produits durant l'emballage.