Componenti Chiave di una Macchina per Imballaggi in Cartone

1. Sistema di Alimentazione dei Cartoni

Il sistema di alimentazione dei cartoni è fondamentale per fornire i cartoni alla macchina in modo efficiente. Nelle moderne macchine per imballaggi in cartone, vengono utilizzati metodi pneumatici o meccanici per allineare e alimentare i cartoni. Questo approccio riduce significativamente i colli di bottiglia che possono ostacolare l'efficienza della produzione. Inoltre, la capacità del sistema di adattarsi facilmente a diverse dimensioni di cartoni migliora la flessibilità e diminuisce il tempo di impostazione, garantendo che la produzione possa continuare senza interruzioni.

2. Meccanismo di Formatura e Assemblaggio

Il meccanismo di formatura e assemblaggio è responsabile della trasformazione di scatole piatte in strutture tridimensionali con una integrità affidabile. Gli erettori automatizzati sono attrezzati per gestire varie forme di scatole, adattandosi rapidamente alle esigenze dinamiche della produzione. Dotati di sensori, questi meccanismi consentono il monitoraggio in tempo reale del processo di formatura, garantendo efficienza e minimizzando gli errori. Questa combinazione garantisce che l'integrità strutturale di ogni scatola venga mantenuta durante tutto il processo di imballaggio.

3. Zona di Caricamento del Prodotto

La zona di caricamento del prodotto garantisce che i prodotti vengano inseriti efficacemente e in modo sicuro nelle scatole. A seconda della velocità di produzione e del tipo di prodotto, possono essere utilizzati diversi metodi di caricamento - manuali o automatici. Questa versatilezza consente al sistema di soddisfare diverse esigenze di produzione mentre minimizza il rischio di danneggiamento del prodotto. Metodi di caricamento efficaci non solo aumentano la sicurezza del prodotto, ma ottimizzano anche il throughput di tutto il sistema di imballaggio.

4. Unità di sigillaggio e chiusura

Le unità di sigillaggio e chiusura sono fondamentali poiché sigillano in modo sicuro i cartoni, prevenendo la contaminazione del prodotto. Le tecnologie comuni utilizzate includono adesivi a caldo fuso e il sigillaggio con nastro, ognuno dei quali offre vantaggi distinti. Sebbene gli adesivi a caldo fuso forniscano un sigillo robusto, il sigillaggio con nastro offre un'applicazione rapida e facile. I sistemi di controllo qualità integrati in queste unità garantiscono che tutti i cartoni siano sigillati correttamente, riducendo il potenziale spreco e aumentando la produttività complessiva.

Il Processo di Imballaggio: Operazione Passo-passo

1. Alimentazione e Orientamento delle Cartucce

Il processo di imballaggio in scatole inizia con il passo fondamentale del caricamento delle scatole vuote da un mucchio nella macchina. Questa fase richiede precisione, poiché vengono installati sistemi di orientamento per garantire che le scatole siano allineate correttamente. Questi sistemi utilizzano spesso sensori per rilevare e correggere eventuali squilibri, migliorando l'accuratezza nei processi successivi. Un meccanismo di alimentazione ben progettato è essenziale poiché aumenta l'efficienza complessiva e riduce i tempi di inattività, influenzando direttamente la produttività. Con un ottimo caricamento e orientamento delle scatole vuote, la macchina prepara il terreno per un flusso di lavoro fluido e ininterrotto.

2. Formazione e stabilizzazione della scatola

Dopo che le scatole vuote vengono inserite e orientate, la formazione delle scatole diventa la fase successiva critica nel processo di imballaggio. Questa fase prevede la modellazione delle scatole e la loro stabilizzazione per prepararle al caricamento del prodotto. Il processo di stabilizzazione utilizza vari supporti e guide, garantendo che le scatole mantengano la loro struttura in tutto il processo. Durante questa fase, i sensori svolgono un ruolo fondamentale monitorando la formazione delle scatole, effettuando aggiustamenti in tempo reale quando necessario. Ciò garantisce il mantenimento della qualità e dell'integrità strutturale, fattori essenziali per un'imballaggio affidabile.

3. Metodi di Inserimento del Prodotto

L'inserimento del prodotto nel cartonaggio prevede metodi diversi, ciascuno selezionato in base al tipo di prodotti da imballare. Alcune macchine utilizzano braccia robotiche, fornendo precisione e adattabilità, mentre altre usano sistemi a nastro per un elevato throughput. La scelta tra questi metodi deve essere allineata ai tipi di prodotto per garantire efficacia e sicurezza. L'adozione di metodi di inserimento automatizzati è vantaggiosa poiché non solo aumenta la velocità, ma riduce anche significativamente i costi del lavoro, aggiungendo valore all'efficienza complessiva della produzione.

4. Sigillatura Finale e Controlli di Qualità

L'ultimo passo del processo di imballaggio cartonato prevede il sigillo finale delle scatole, seguito da controlli di qualità rigorosi. Il sigillo garantisce che i cartoni siano chiusi in modo sicuro per proteggere il contenuto da contaminazioni o fuoriuscite. I test di controllo qualità sono fondamentali e possono includere controlli del peso e la scansione del codice a barre per verificare l'esattezza. La manutenzione regolare e la taratura degli equipaggiamenti sono pratiche essenziali che mantengono una coerenza nel rendimento, assicurando che ogni prodotto imballato rispetti gli standard di qualità richiesti prima della distribuzione.

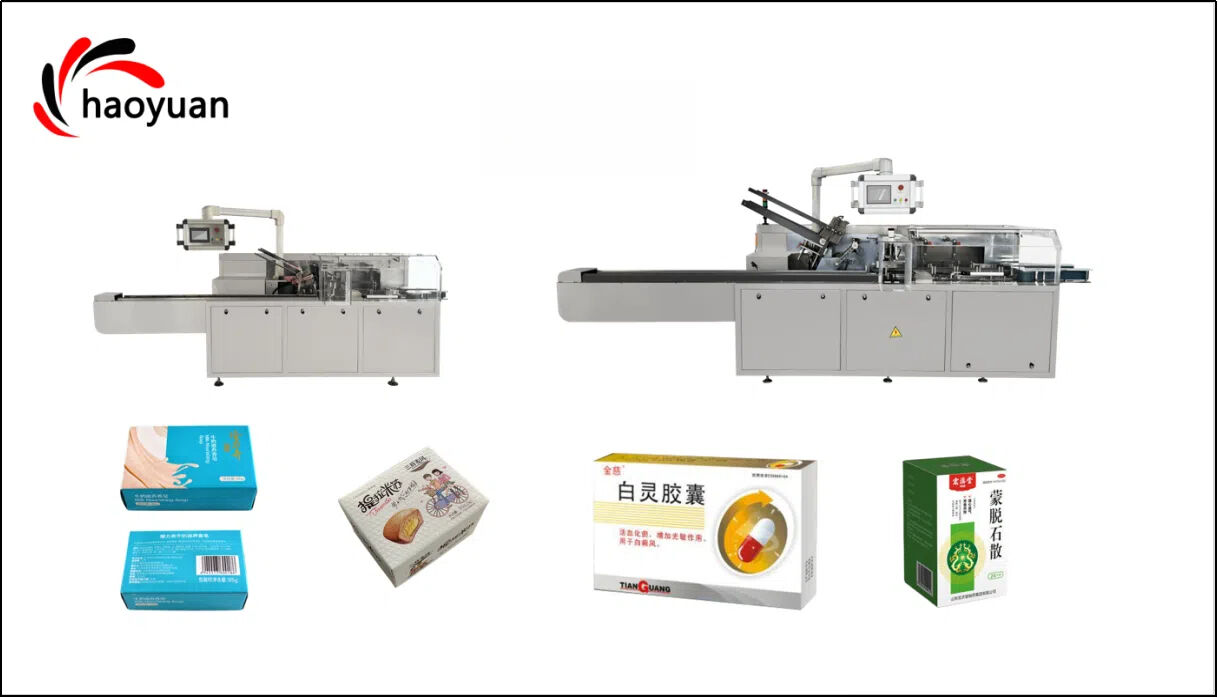

Tipi di Macchine per l'Imballaggio Cartonato

1. Cartonatori Orizzontali vs Verticali

Scegliere tra imballatrici orizzontali e verticali è fondamentale in quanto dipende dalle specifiche esigenze operative e dai vincoli di spazio. Le imballatrici orizzontali sono generalmente adatte per prodotti più grandi e spesso offrono un throughput più veloce, rendendole ideali per le aziende che mirano a una alta efficienza della produzione. Al contrario, le imballatrici verticali sono più compatte, permettendo loro di adattarsi a spazi più piccoli, il che può essere vantaggioso per le operazioni con area pavimentata limitata. Valutare la dimensione del proprio prodotto e lo spazio di lavoro guiderà nella scelta del tipo più appropriato, garantendo prestazioni e produttività ottimali.

2. Sistemi Semi-Automatici per Maggiore Flessibilità

I sistemi di imballaggio semi-automatici offrono una notevole versatilità, bilanciando processi manuali e automatizzati. Sono particolarmente vantaggiosi per le aziende con dimensioni variabili dei prodotti e corsie di produzione più corte, poiché consentono rapide regolazioni in base alle esigenze specifiche della produzione. Questa configurazione migliora l'efficienza del lavoro permettendo agli operatori di gestire compiti che richiedono intervento manuale senza compromettere l'output. La flessibilità dei sistemi semi-automatici garantisce che le aziende possano adattarsi senza soluzione di continuità alle modifiche delle richieste.

3. Macchine Automatiche a Movimento Continuo

Le macchine imballatrici automatiche a movimento continuo sono progettate per mantenere un flusso operativo costante, migliorando significativamente la produttività. Queste macchine sono ideali per ambienti di produzione ad alto volume, dove la velocità è essenziale per raggiungere obiettivi di output esigenti. La complessità dell'installazione di queste macchine è compensata dalla loro capacità di ridurre il tempo inattivo e ottimizzare la produttività complessiva. Eliminando le pause non necessarie nella produzione, le macchine a movimento continuo garantisco un flusso costante, rendendole un bene prezioso negli ambienti di produzione veloci.

Vantaggi dei Sistemi di Imballaggio Automatici

1. Aumento della Velocità di Produzione e Coerenza

I sistemi di imballaggio automatici migliorano significativamente la velocità e la coerenza della produzione, aspetti cruciali per mantenere un vantaggio competitivo in varie industrie. Questi sistemi riducono drasticamente i tempi di ciclo, permettendo alle aziende di aumentare i volumi di produzione per soddisfare efficacemente le esigenze del mercato. Inoltre, la coerenza nella qualità dell'output fornita dall'automazione è degna di nota; essa minimizza gli errori umani, garantendo uniformità nell'imballaggio, aspetto fondamentale per la affidabilità del marchio e la soddisfazione dei clienti. Questo elevato livello di coerenza e velocità non solo rende le operazioni più efficienti, ma posiziona anche un'azienda in modo da essere più competitiva sul mercato.

2. Riduzione dei costi del lavoro e degli errori umani

Uno dei benefici più attraenti dei sistemi di imballaggio automatizzati è la riduzione dei costi del lavoro e degli errori umani. Utilizzando l'automazione, le aziende possono ridurre significativamente la loro dipendenza da processi intensivi in manodopera, il che si traduce in notevoli risparmi di costi. Una diminuzione dell'impiego umano significa anche meno errori, riducendo i rifiuti e migliorando la sicurezza operativa complessiva. Inoltre, il ritorno sull'investimento (ROI) per i sistemi automatizzati viene spesso raggiunto entro pochi anni dall'implementazione, rendendolo una decisione finanziaria solida per molte aziende alla ricerca di efficienza e riduzione dei costi.

3. Miglioramento della Sicurezza e dell'Igiene del Prodotto

I processi di imballaggio automatizzati migliorano la sicurezza e l'igiene del prodotto riducendo il maneggiamento manuale, il che minimizza il rischio di contaminazione. Tali sistemi spesso integrano tecnologie di sigillaggio e sterilizzazione per garantire ulteriormente la sicurezza dei prodotti imballati. Il rispetto degli standard igienici dell'industria diventa molto più semplice attraverso l'automazione, poiché i processi sono coerenti e affidabili. Questo è particolarmente critico in settori come quello alimentare e farmaceutico, dove la sicurezza del prodotto è fondamentale. L'automazione nell'imballaggio non solo protegge il prodotto, ma razionalizza anche il rispetto delle normative vigenti.