カートニン機の主要部品

1. カートンフィーダーシステム

カートンフィーダーシステムは、効率的にカートンを機械に供給するために重要です。現代のカートニン機では、空気圧式または機械式の方法が使用されており、カートンを整列して供給します。このアプローチは、生産効率を妨げるボトルネックを大幅に削減します。さらに、システムが異なるカートンサイズに対応できる柔軟性により、セットアップ時間を短縮し、遅延なくスムーズに生産を続けることができます。

2. 成形および展開メカニズム

成形および立上げ機構は、信頼性のある強度を持つ三次元構造にフラットな段ボールを変える責任を持っています。自動立上げ機はさまざまな段ボールの形状に対応でき、迅速に動的な生産ニーズに適応します。センサーが搭載されたこれらの機構により、成形プロセスをリアルタイムで監視し、効率を確保しながらエラーを最小限に抑えることができます。この組み合わせにより、包装プロセス全体を通じて各段ボールの構造的な強度が維持されます。

3. 製品ロードゾーン

製品ロードゾーンは、製品が効率的かつ確実に段ボールに配置されることを保証します。生産速度や製品タイプに応じて、手動または自動の異なるロード方法が使用できます。この versa ility により、システムは異なる生産要件に対応できるだけでなく、製品の損傷リスクも最小限に抑えます。効果的なロード方法は、製品の安全性を向上させるだけでなく、全体の包装システムのスループットも最適化します。

4. シーリングおよびクロージャユニット

シーリングおよびクロージャユニットは、カートンを確実に密封し、製品の汚染を防ぐために重要です。一般的に使用される技術には、ホットメルト接着剤とテープシーリングがあり、それぞれ独自の利点を提供します。ホットメルト接着剤は強力なシールを提供する一方で、テープシーリングは簡単かつ迅速な適用が可能です。これらのユニットに統合された品質保証システムは、すべてのカートンが適切に密封されていることを確認し、廃棄物の可能性を減らし、全体的な生産性を向上させます。

カートニングプロセス: ステップバイステップ操作

1. カートンブランク供給および方向調整

カートン化プロセスは、まずスタックから空白のカートンを機械に供給するという重要なステップから始まります。この段階では、カートンが正しく揃えられるよう、オリエンテーションシステムが設置されます。これらのシステムは、センサーを使用して誤りを検出し、修正することで、その後の工程の精度を向上させます。適切に設計された供給機構は、全体の効率を高め、ダウンタイムを削減し、生産性に直接影響を与えるものです。最適な空白カートンの供給とオリエンテーションにより、機械はスムーズで中断のないワークフローを実現します。

2. 箱の形成と安定化

空白の段ボールが供給され、方向が定められた後、箱の成形が次の重要な工程となります。この段階では、段ボールを成形し、製品の積み込みに備えて安定させます。安定化プロセスには、さまざまなサポートやガイドが使用され、箱が工程全体を通じてその形状を維持できるようになります。このフェーズでは、センサーが箱の成形を監視し、必要に応じてリアルタイムで調整を行う重要な役割を果たします。これにより、品質と構造的な強度が維持され、信頼性のある包装が実現します。

3. 商品挿入方法

製品のカートoning工程には、包装される製品の種類に基づいて選択されるさまざまな方法が含まれます。一部の機械はロボットアームを使用し、精度と適応性を提供しますが、他の機械は高速なスループットのためにコンベヤーシステムを使用します。これらの方法を選択する際には、効果と安全性を確保するために製品タイプに合わせる必要があります。自動挿入方式を採用することは、速度を向上させるだけでなく、大幅に人件費を削減し、全体的な生産効率を高めるという利点があります。

4. 最終密封および品質チェック

カートニング工程の最後のステップは、箱の最終的な封緘を行い、その後厳格な品質チェックが続きます。封緘は、内容物が汚染や漏れから保護されるようにカートンを確実に閉じるためのものです。品質保証テストは不可欠であり、重量チェックやバーコードスキャンなど、正確性を確認するプロセスが含まれることがあります。機器の定期的なメンテナンスと校正は、パフォーマンスの一貫性を維持し、すべての包装された製品が流通前に必要な品質基準を満たすことを保証するための重要な慣行です。

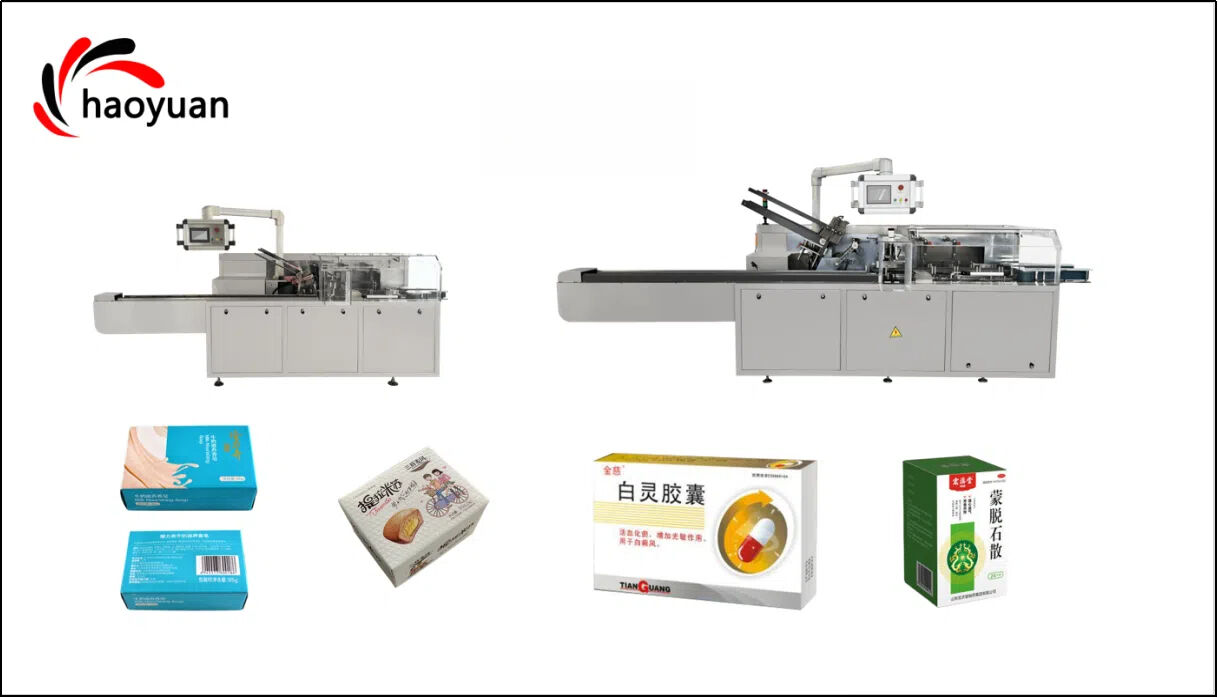

カートニングマシンの種類

1. 水平型と垂直型カートナー

水平と垂直のカートナーを選択することは、特定の運用ニーズやスペースの制約に依存するため重要です。水平カートナーは一般的に大きな製品向けであり、しばしばより速いスループットを誇り、高生産効率を目指す企業にとって理想的です。一方で、垂直カートナーはよりコンパクトで、小さなスペースに収まるため、限られた床面積を持つ運用には有益です。製品サイズと作業スペースを評価することで、最適なタイプを選定し、最高のパフォーマンスと生産性を確保できます。

2. フレキシビリティのために半自動システム

半自動カートoningシステムは、手動と自動化されたプロセスのバランスを取ることで、驚異的な汎用性を提供します。さまざまな製品サイズや短い生産ロットを持つ企業にとって特に有益であり、特定の生産ニーズに応じて迅速に調整できます。この設定は、作業者が手動での介入が必要なタスクを処理できるため、労働効率を向上させます。半自動システムの柔軟性により、企業は変化する需要にシームレスに対応できます。

3. 連続モーション自動機械

連続モーション自動カートoningマシンは、一定の運用フローを維持するように設計されており、生産性を大幅に向上させます。これらのマシンは、スピードが重要であり厳しい出力目標を達成するために高容量生産環境に最適です。これらのマシンを設定する際の複雑さは、アイドル時間を最小限に抑えて全体的な生産性を最適化する能力によって相殺されます。不要な生産の一時停止を排除することで、連続モーションマシンは安定したスループットを確保し、速いペースの製造環境において貴重な資産となります。

自動カートoningシステムの利点

1. 生産速度と一貫性の向上

自動化されたカートン詰めシステムは、生産速度と一貫性を大幅に向上させ、さまざまな業界で競争優位を維持するために重要です。これらのシステムはサイクルタイムを大幅に短縮し、企業が市場の需要に効率的に対応できるようにします。さらに、自動化による出力品質の一貫性は注目に値し、人為的なエラーを最小限に抑え、包装の均一性を確保します。これはブランドの信頼性や顧客満足度にとって非常に重要です。この高いレベルの一貫性と速度は、業務をより効率的にすると同時に、市場でより競争力のある企業となります。

2. 人件費と人為的エラーの削減

自動化されたカートン詰めシステムの最も魅力的な利点の一つは、労働コストと人的エラーの削減です。自動化を活用することで、企業は労働集約型プロセスへの依存を大幅に低減し、それが大きなコスト削減につながります。人的介入の減少により、エラーも少なくなり、廃棄物が削減され、全体的な運用安全性が向上します。さらに、自動化システムの投資回収期間(ROI)は導入後数年以内に実現されることが多いため、多くの企業にとって効率化とコスト削減を目指す財務的に賢明な決定となります。

3. 商品の安全性と衛生管理の向上

自動化された段ボール詰めプロセスは、製品の安全性と衛生を高めるために手作業を減らし、汚染のリスクを最小限に抑えます。このようなシステムには、多くの場合、密封技术和滅菌技術が組み込まれており、包装された商品の安全性をさらに確保します。業界の衛生基準への適合は、プロセスが一貫性があり信頼性が高い自動化を通じてはるかに簡単になります。これは特に、製品の安全性が最重要である食品や医薬品などの分野において非常に重要です。段ボール詰めの自動化は、製品を保護するだけでなく、規制要件への対応も効率化します。