Componentes Principais de uma Máquina de Embalagem

1. Sistema de Alimentação de Caixas

Um bom sistema de alimentação de cartuchos faz toda a diferença quando se trata de posicionar os cartuchos na máquina. A maioria dos equipamentos modernos de cartonagem depende de sistemas pneumáticos ou componentes mecânicos para alinhar e empurrar os cartuchos ao longo do seu percurso. Isso contribui para a redução daqueles engarrafamentos irritantes que desaceleram a produção. E aqui vai outra vantagem digna de menção: esses sistemas conseguem lidar facilmente com diversas dimensões de cartuchos. Isso significa menos tempo de inatividade para ajustes entre diferentes lotes de produção. Os tempos de configuração são reduzidos, permitindo que a produção continue avançando, em vez de parar toda vez que for necessário alterar o tamanho.

2. Mecanismo de Formação e Ergue

As máquinas de formação de cartuchos basicamente pegam aquelas folhas planas de papelão e as transformam em caixas resistentes, prontas para serem preenchidas. Sistemas modernos automatizados conseguem trabalhar com diversos tipos de designs de caixas, desde recipientes retangulares padrão até formatos especiais necessários para produtos irregulares. O que torna essas máquinas tão versáteis? Elas vêm equipadas com sensores inteligentes que monitoram cada etapa do processo de formação em tempo real. Esses sensores identificam problemas logo no início, antes que se tornem questões maiores no futuro. O resultado? Cartuchos que mantêm sua forma adequadamente ao serem carregados com mercadorias, independentemente da velocidade em que a linha de produção esteja funcionando. Os fabricantes valorizam isso, pois significa menos caixas rejeitadas e menos desperdício de material ao longo do tempo.

3. Zona de Carregamento de Produto

A área de carregamento do produto garante que os itens sejam colocados nas caixas sem problemas. Quando o ritmo é acelerado ou ao lidar com certos tipos de mercadorias, os operadores podem optar entre embalagem manual ou sistemas automatizados, dependendo do que for mais adequado para cada situação. Essa flexibilidade faz com que a configuração consiga lidar com todas as necessidades de produção sem danificar nada no processo. Boas práticas de carregamento mantêm os produtos seguros durante a embalagem e também ajudam a acelerar o fluxo de tudo no linha. Indústrias que acertam nisso obtêm melhores resultados em toda a sua operação.

4. Unidades de Selagem e Fechamento

As unidades de vedação e fechamento desempenham um papel fundamental para manter as caixas bem fechadas, garantindo que os produtos permaneçam inalterados durante o armazenamento e o transporte. Os métodos padrão da indústria geralmente se enquadram em duas categorias principais: adesivos de fusão quente ou técnicas de vedação com fita, cada uma com suas vantagens e desvantagens. A fusão quente cria ligações mais fortes que resistem bem a diversas condições, enquanto a vedação com fita realiza o trabalho mais rapidamente, sem exigir configurações complexas de equipamentos. A maioria dos sistemas modernos de vedação vem equipada com verificações de qualidade integradas que examinam cada caixa selada antes de sair da linha de produção. Essas verificações ajudam a identificar selos fracos desde cedo, reduzindo o desperdício de materiais e mantendo toda a operação funcionando sem interrupções dia após dia.

O Processo de Embalagem em Caixas: Operação Passo a Passo

1. Alimentação e Orientação da Chapa de Caixa

O cartonagem começa quando essas caixas vazias são alimentadas na máquina a partir de suas pilhas. Conseguir isso corretamente é importante, pois o sistema de orientação precisa alinhar tudo adequadamente. A maioria das máquinas possui, na verdade, sensores integrados que verificam continuamente a posição das caixas e corrigem quaisquer problemas antes que se tornem questões maiores no futuro. Um bom design de alimentação faz realmente diferença aqui, pois mantém as operações funcionando sem interrupções e reduz aquelas paradas frustrantes que comprometem o tempo de produção. Quando as caixas planas avançam e se orientam corretamente, todo o processo flui muito melhor, sem as irritantes interrupções que desaceleram o trabalho.

2. Formação e Estabilização da Caixa

Uma vez que os brancos de cartão são alimentados na máquina e devidamente alinhados, a formação das caixas propriamente ditas marca o próximo passo importante no fluxo de trabalho de cartonagem. Nesta fase, a maquinaria começa a moldar aquelas folhas planas em recipientes tridimensionais, mantendo-as estáveis o suficiente para conterem os produtos que eventualmente serão colocados em seu interior. Para evitar que tudo desmorone durante a produção, existem diversos suportes mecânicos e trilhos guia que mantêm as estruturas unidas ao longo do processo. Os sensores também entram em ação aqui, verificando constantemente quão bem cada caixa está sendo formada e fazendo ajustes sempre que algo parece fora do previsto. Conseguir executar corretamente esta etapa é muito importante, pois se as caixas não forem formadas adequadamente, elas simplesmente não resistirão quando forem preenchidas com produtos posteriormente.

3. Métodos de Inserção de Produto

Ao colocar produtos em caixas, existem várias abordagens diferentes dependendo do que exatamente precisa ser embalado. Algumas configurações utilizam braços robóticos que pegam os itens com precisão e conseguem lidar com as mais variadas formas e tamanhos. Outras linhas utilizam esteiras transportadoras que movem os produtos rapidamente pelo sistema, sendo ideais para grandes volumes. A escolha do método adequado depende muito do tipo de mercadoria envolvida. A segurança também é importante ao lidar com itens frágeis ou com bordas afiadas. Investir em automação costuma ser vantajoso na maioria dos casos. As máquinas conseguem produzir caixas no dobro da velocidade de trabalhadores manuais, reduzindo custos com mão de obra em cerca de 30%, segundo relatórios recentes do setor. Esse aumento de eficiência faz toda a diferença em mercados competitivos, onde cada centavo importa.

4. Selagem Final e Inspeções de Qualidade

Ao final da linha de embalagem em cartolina vem a importante etapa de vedação, onde as caixas são devidamente fechadas. Este passo mantém o conteúdo seguro, evitando que fique sujo ou vaze durante o transporte. Para controle de qualidade, os trabalhadores realizam diversos testes em cada caixa. Eles verificam os pesos em relação ao esperado e escaneiam os códigos de barras para garantir que tudo esteja correto. É também muito importante manter as máquinas funcionando suavemente. Técnicos precisam fazer a manutenção e ajustar os equipamentos regularmente para que continuem operando corretamente dia após dia. Sem essa atenção aos detalhes, os produtos poderão não atender às especificações da empresa ao saírem da instalação para expedição.

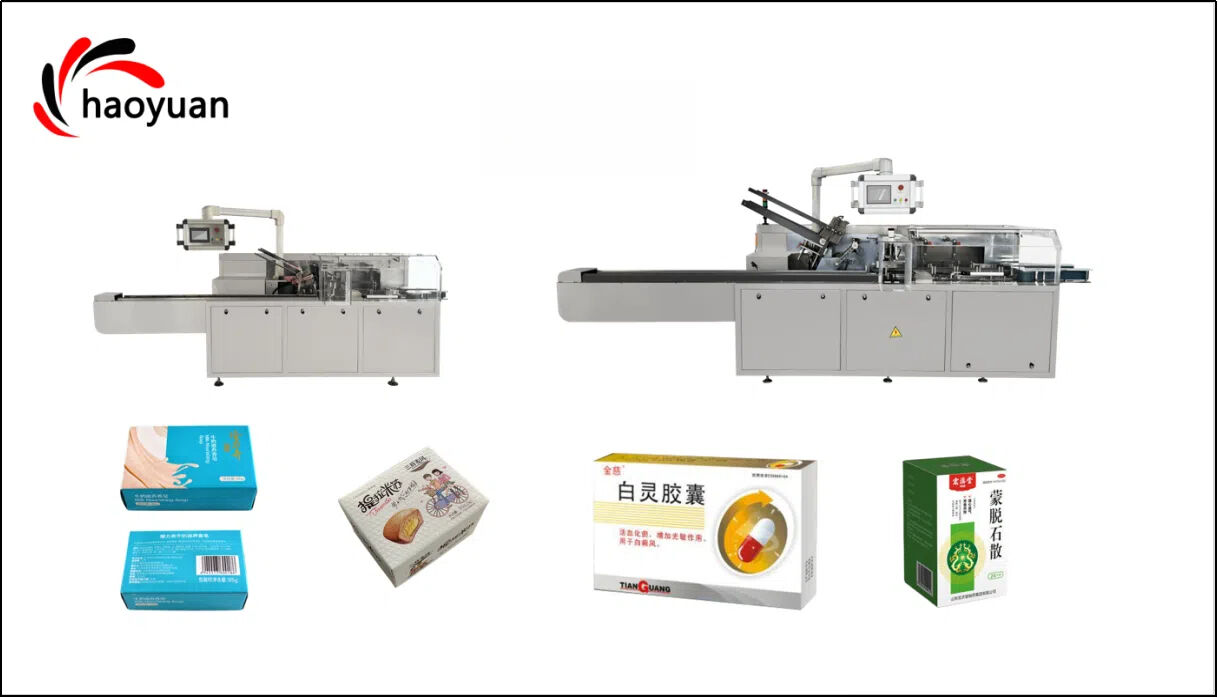

Tipos de Máquinas de Embalagem

1. Cartonadoras Horizontais vs Verticais

Ao decidir entre cartonadeiras horizontais e verticais, a escolha realmente depende do tipo de operação que alguém possui e da quantidade de espaço disponível. Os modelos horizontais tendem a funcionar melhor com itens maiores, como eletrodomésticos grandes ou pacotes volumosos, já que também conseguem lidar com esses itens em velocidades mais altas. Isso os torna ótimas escolhas para fábricas onde a velocidade é essencial. Por outro lado, as cartonadeiras verticais ocupam muito menos espaço no chão da fábrica. Essas máquinas compactas se encaixam bem em cantos ou espaços apertados onde unidades horizontais simplesmente não caberiam. Para pequenas empresas que operam em garagens convertidas ou armazéns com layouts incomuns, isso pode fazer toda a diferença. Analisar as dimensões reais dos produtos em conjunto com as plantas baixas do armazém dá aos fabricantes uma visão mais clara de qual sistema teria melhor desempenho sem desperdiçar valioso espaço físico.

2. Sistemas Semi-Automáticos para Flexibilidade

Sistemas semi-automáticos de cartonagem oferecem uma flexibilidade bastante boa, situando-se entre o trabalho totalmente manual e a automação completa. Esses sistemas funcionam muito bem para empresas que lidam com produtos de diversos tamanhos e produções em lotes menores, pois os operadores podem ajustar rapidamente as configurações conforme a necessidade do momento. A mão de obra é utilizada de forma mais eficiente, já que os trabalhadores ainda realizam algumas tarefas manuais, mas sem desacelerar significativamente todo o processo. Embora essas configurações semi-automáticas ofereçam com certeza mais adaptabilidade às empresas diante de mudanças nas condições de mercado, existem limites em termos de velocidade de resposta quando comparadas às linhas totalmente automatizadas.

3. Máquinas Automáticas de Movimento Contínuo

Máquinas de cartonagem que funcionam continuamente são construídas para manter o movimento constante, sem paradas, o que aumenta significativamente a produtividade. Elas funcionam melhor quando há grande quantidade de produtos para embalagem, especialmente em locais onde a rapidez na saída dos produtos é essencial para atingir as cotas diárias. A configuração dessas máquinas exige esforço inicial, devido à sua complexidade, mas, uma vez em operação, elas reduzem o tempo ocioso entre lotes e aumentam a produção ao longo do dia. As máquinas mantêm o funcionamento ininterrupto, sem as pausas irritantes que atrapalham outros equipamentos, sendo, portanto, uma escolha valiosa para fábricas que precisam de saída constante, apesar do trabalho inicial. A maioria dos fabricantes que optaram pelos modelos de movimento contínuo relatou melhoras perceptíveis na rentabilidade após os primeiros meses de operação.

Benefícios dos Sistemas de Cartonagem Automatizados

1. Aumento da Velocidade e Consistência na Produção

Sistemas de cartonagem automatizados realmente aumentam a velocidade de produção e mantêm a consistência, algo essencial para que as empresas permaneçam competitivas nos mercados atuais. O tempo necessário para completar cada ciclo reduz significativamente com a implementação desses sistemas, permitindo que as fábricas produzam mais, com facilidade, para acompanhar a demanda dos clientes. Uma característica interessante da automação é a sua capacidade de manter a qualidade uniforme em todas as unidades produzidas. Há muito menos chances de erros em comparação ao trabalho manual, o que significa que cada caixa terá exatamente o mesmo aspecto e sensação da anterior. Esse tipo de embalagem padronizada é extremamente valioso para as marcas que desejam construir confiança junto ao seu público. Quando as operações fluem de maneira mais eficiente e rápida graças à automação, as empresas ganham naturalmente vantagem sobre concorrentes que ainda dependem de métodos tradicionais.

2. Redução de Custos com Mão de Obra e Erros Humanos

O maior atrativo dos sistemas automatizados de cartonagem tende a ser o impacto no resultado final quando se trata dos custos com mão de obra e aqueles irritantes erros humanos que todos cometemos às vezes. Quando empresas adotam tecnologia de automação, normalmente observam uma redução significativa na dependência de trabalhadores para realizar tarefas repetitivas dia após dia, o que evidentemente reduz bastante as despesas ao longo do tempo. Menos pessoas manipulando o trabalho real de embalagem também significa muito menos erros aparecendo no chão de fábrica. Pense em caixas sendo seladas incorretamente ou etiquetas colocadas ao contrário — essas coisas simplesmente não acontecem com tanta frequência. E vamos falar em números por um momento. A maioria das empresas percebe que o investimento em automação se paga rapidamente, normalmente em três a cinco anos, dependendo do volume. Isso faz sentido do ponto de vista econômico, especialmente quando se considera as economias de longo prazo em comparação com os custos iniciais de curto prazo.

3. Melhoria na Segurança e Higiene do Produto

Quando os produtos passam por empacotamento automatizado em vez de serem manipulados manualmente, permanecem mais seguros e limpos no geral, já que há menos contato envolvido, reduzindo os riscos de contaminação. Muitos sistemas modernos incluem, na verdade, métodos especiais de vedação, além de algum tipo de etapa de esterilização, oferecendo uma camada extra de proteção para o que está sendo embalado. Garantir os padrões de higiene exigidos pelo setor torna-se muito mais fácil quando tudo opera de forma automática, pois as máquinas sempre repetem o mesmo processo, sem falhas. Tome como exemplo a indústria alimentícia ou a fabricação farmacêutica, onde até mesmo pequenas quantidades de contaminação podem causar grandes problemas. O empacotamento automatizado ajuda a manter a segurança dos produtos, ao mesmo tempo que simplifica o cumprimento de todas aquelas regulamentações complexas associadas à produção de bens consumíveis. As empresas economizam tempo com documentações burocráticas relativas à conformidade, enquanto seus produtos permanecem protegidos durante todo o processo de embalagem.