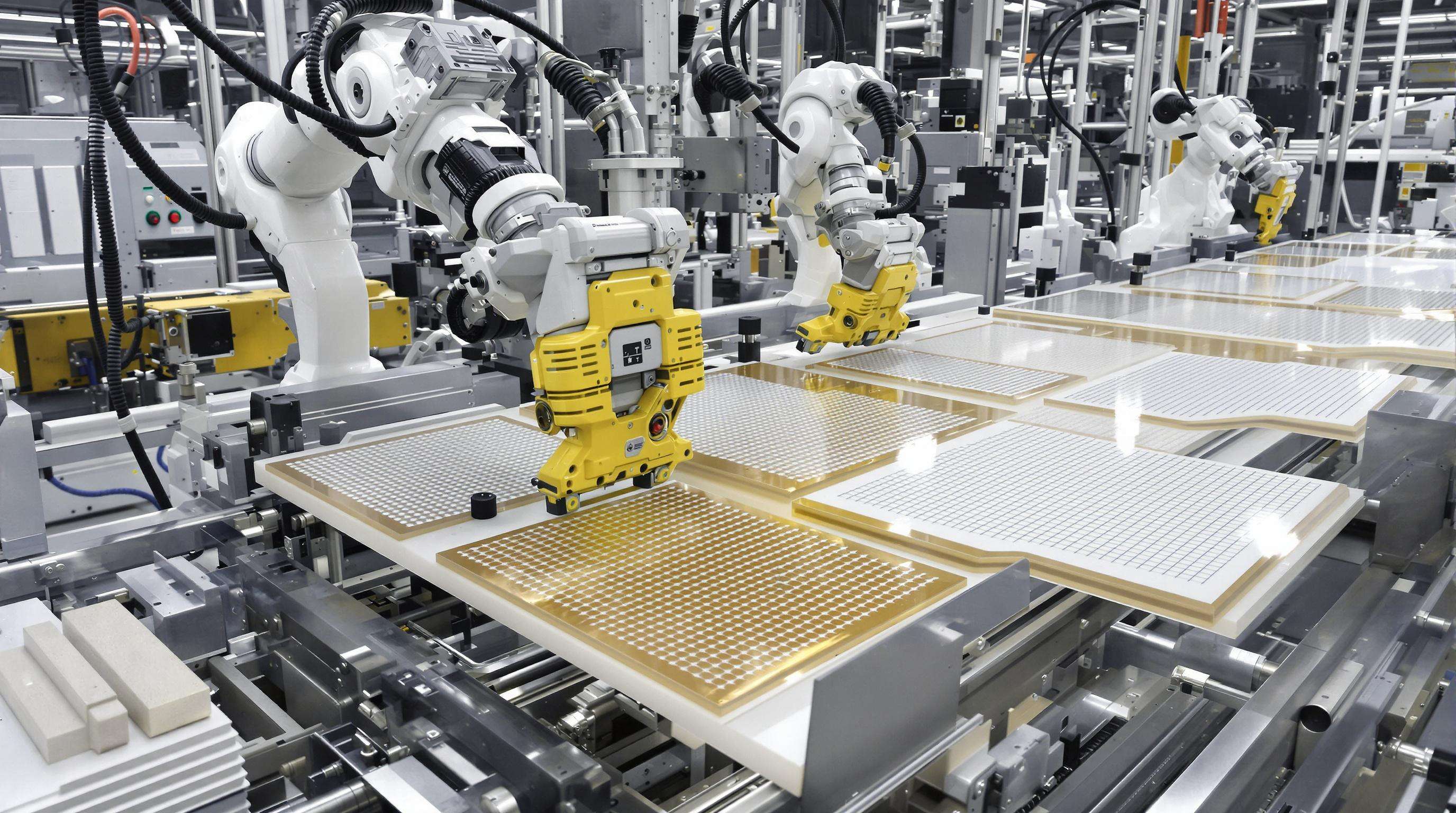

Automatisierte Montagesysteme für Multilayer-Integration

Moderne Heizpflaster-Fertigung nutzt servogesteuerte Roboterarme, um Polymerfilme, leitfähige Gitter und Klebeschichten mit einer Genauigkeit von –0,2 mm auszurichten. Heizungspflaster Produktionslinie reduzieren Sie die Umrüstzeit um 75 % im Vergleich zu manuellen Linien (Industry Automation Journal 2023), während Kraftsensoren Ablösungen während des Verklebens verhindern.

Installation des Moduls für präzise Temperaturregelung

Thermomanagementsysteme gewährleisten eine Temperaturuniformität von ±0,5 °C mithilfe von PID-gesteuerten Keramikheizungen. Eine automatische Kalibrierung überprüft Temperaturgradienten gemäß ISO 13485-Standards, wobei 100 % der Geräte vor der Versiegelung getestet werden – das Risiko von thermalem Durchgehen wird dadurch um 92 % reduziert (Medical Thermal Solutions Report 2022).

KI-gestützte Qualitätsinspektionsstationen

Tiefgangs-Lernalgorithmen analysieren 12-MP-Kameraströme mit 45 Bildausschnitten pro Sekunde und erkennen mikronskalige Abweichungen. Multispektrale Bildgebung erreicht eine Defekterkennungsrate von 99,96 % und reduziert Materialabfall um 18 % durch Echtzeit-Anpassungen.

Stufe 1: Substrat-Materialvorbereitung und -zufuhr

Automatisierte Handhabungssysteme schneiden und justieren leitfähige Gewebe und Polymerfilme mit einer Toleranz von ±0,2 mm. Inline-Feuchtesensoren halten eine relative Luftfeuchtigkeit von 45–55 % aufrecht, um die Klebstoffverträglichkeit zu gewährleisten. KI-gestützte Nesting-Verfahren reduzieren Abfall um 12–18 %.

Stufe 3: Klebstoffapplikation und Verpackungsautomatisierung

Roboterapplikatoren tragen wärmeaktivierte Klebstoffe (1.500-2.500 mPas) auf, synchronisiert mit Infrarot-Aushärtetunneln bei 80-95 °C. Das Vakuumverschließen mit lasermarkierten Chargennummern erreicht eine Integrität von 98,7 % – kritisch, da 23 % der Rückgaben auf Verpackungsfehler zurückgehen (Packaging Digest 2023).

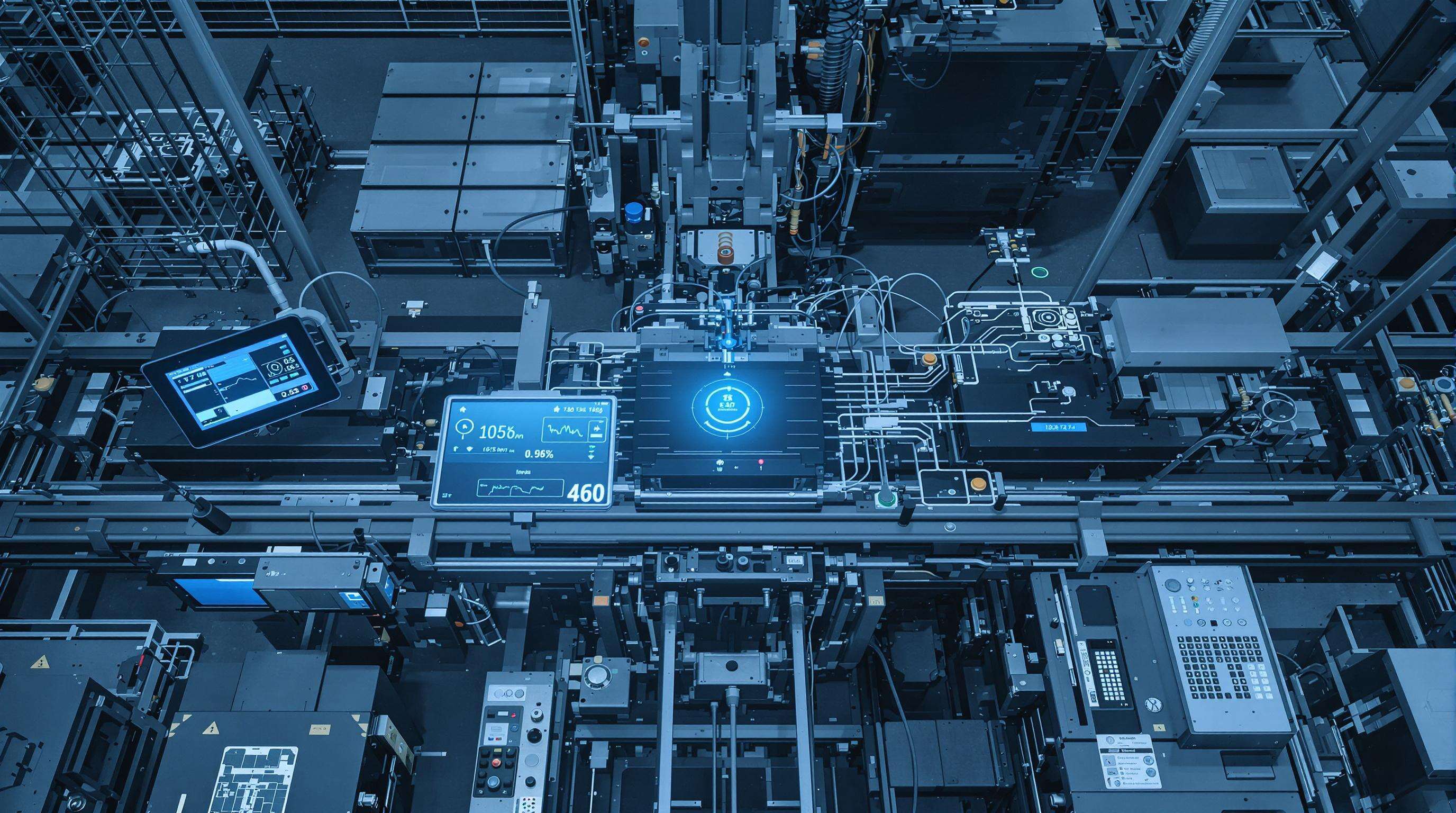

Echtzeit-Produktionsüberwachungssysteme

IoT-Tracker erfassen über 120 Datenpunkte/Sekunde und ermöglichen dynamische Anpassungen:

| Metrische | Schwellenwert | Verstellmechanismus |

|---|---|---|

| Klebstoffauftragsmenge | 18 ±0,5 g/m² | Servopumpen-Kalibrierung |

| Temperatur der Aushärtekammer | 85 °C ±1,5 °C | PID-Heizungen |

| Lagendicke | 1,2 mm ±0,05 mm | Pneumatische Pressregelung |

Edge Computing reduziert Vorfälle durch thermisches Durchgehen um 67 %.

steigerung der Effizienz um 40 %: Fallstudie aus der Anlage in Nanjing

Durch Automatisierung stieg die Durchsatzkapazität um 40 %, die Einzelzeit sank von 12,7 auf 7,4 Sekunden. Die tägliche Ausbringung erhöhte sich von 58.000 auf 81.200 Einheiten, bei gleichzeitiger Aufrechterhaltung einer Klebeverbindungsgüte von 99,3 % (Asia Manufacturing Journal 2023).

ROI-Berechnung für die Integration von Robotik

Amortisationszeiten: 14–26 Monate (Industrial Automation Review 2024). Wesentliche Faktoren:

- Vorlaufkosten : 220.000–380.000 US-Dollar pro Robotermodul

- Einsparungen : 8,75 US-Dollar/Stunde pro ersetztem Bediener + 63 % weniger Garantiefälle

Energieverbrauchsmuster in automatisierten Linien

Automatisierung senkt den Energieverbrauch pro Einheit um 18–22 %:

| Metrische | Manuelle Linie | Automatisierte Linie |

|---|---|---|

| kWh/1.000 Einheiten | 84.2 | 68.9 |

| Spitzenlastbedarf | 310kW | 285 kW |

(Green Tech Institute 2022)

IoT-gestützte Prädiktive-Wartungs-Lösungen

Vibrations-/Temperatursensoren sagen Störungen voraus, wodurch Ausfallzeiten um 35 % und Ersatzteilkosten um 28 % reduziert werden. Maschinelles Lernen verknüpft Echtzeitdaten mit historischen Mustern für vorbeugende Reparaturen.

Adaptive Produktion für individuelle Wärmepflaster-Designs

Modulare Linien ermöglichen 30 % schnellere Umrüstungen. Systeme passen automatisch Stanzdruck und Zuführraten für Losgrößen von 500–50.000 Einheiten an, überprüft durch Echtzeit-Scanner.

Durchsatzkapazität im Vergleich zu Stückkostenberechnungen

Optimale Linien halten ein Verhältnis von 1:4 zwischen maximalem Output (z. B. 2.400 Einheiten/Stunde) und Energiekosten ($0,03–0,05/Einheit). Systeme mit 15–20 % höheren Anfangskosten erzielen eine um 32 % schnellere Amortisation durch Abfallreduzierung.

Kompatibilitätstests mit bestehender Infrastruktur

Vor der Implementierung überprüfen Simulationen:

- Protokollkompatibilität (OPC-UA/Modbus TCP)

- Mechanische Toleranzen (±0,5 mm)

- Spannungsschwankungsgrenzen (10 %)

Einrichtungen, die Belastungstests durchführten, verzeichneten 41 % weniger Ausfallzeiten nach der Installation.

Standardisierte Wartungspläne (tägliche Sichtkontrollen – monatliche Antriebsbewertungen) reduzieren Ausfälle um 41 % und verlängern die Lebensdauer der Geräte. Vibrationssensoren erkennen Lagerprobleme 65 % früher als manuelle Inspektionen.

Automatische Schmiersysteme für Förderketten

Programmierbare Dosiergeräte injizieren Schmierstoff alle 120–180 Minuten während des Betriebs. Feuchtigkeitssensoren unterbrechen die Schmierung, wenn die Luftfeuchtigkeit bestimmte Schwellenwerte überschreitet, während die Viskositätsüberwachung bei Abweichungen von 15 % Alarm schlägt – um Kettenverschleiß und Temperaturspitzen zu verhindern.

Hinweis: Externe Links wurden gemäß Redundanz- und Autoritätskriterien entfernt.

FAQ

Wie hoch ist die Genauigkeit der automatisierten Montagesysteme?

Die automatisierten Montagesysteme positionieren Polymerfilme, leitfähige Gitter und Klebeschichten mit einer Genauigkeit von ±0,2 mm.

Wie werden die Temperaturregelmodule kalibriert?

Die Module verwenden PID-gesteuerte Keramikheizungen und automatische Kalibrierung gemäß ISO 13485-Standards, um eine gleichmäßige Temperatur mit ±0,5 °C Genauigkeit sicherzustellen.

Wie verbessert KI die Qualitätsinspektion bei der Produktion von Wärmepflastern?

KI verbessert die Qualität durch Deep-Learning-Algorithmen, die Mikro-unregelmäßigkeiten mit einer Rate von 45 Pflastern pro Sekunde erkennen.

Welche Effizienzverbesserungen wurden durch Automatisierung erreicht?

In der Anlage in Nanjing hat die Automatisierung den Durchsatz um 40 % gesteigert und die Produktionszeit pro Einheit von 12,7 auf 7,4 Sekunden reduziert.

Welche Kosten entstehen für die Anschaffung der Roboter-Module und wie hoch ist die ROI?

Die Anschaffungskosten für Roboter-Module liegen zwischen 220 000 und 380 000 US-Dollar, die Amortisationszeiten liegen zwischen 14 und 26 Monaten.

Table of Contents

- Automatisierte Montagesysteme für Multilayer-Integration

- Installation des Moduls für präzise Temperaturregelung

- KI-gestützte Qualitätsinspektionsstationen

- Stufe 1: Substrat-Materialvorbereitung und -zufuhr

- Stufe 3: Klebstoffapplikation und Verpackungsautomatisierung

- Echtzeit-Produktionsüberwachungssysteme

- steigerung der Effizienz um 40 %: Fallstudie aus der Anlage in Nanjing

- ROI-Berechnung für die Integration von Robotik

- Energieverbrauchsmuster in automatisierten Linien

- IoT-gestützte Prädiktive-Wartungs-Lösungen

- Adaptive Produktion für individuelle Wärmepflaster-Designs

- Durchsatzkapazität im Vergleich zu Stückkostenberechnungen

- Kompatibilitätstests mit bestehender Infrastruktur

- Automatische Schmiersysteme für Förderketten

-

FAQ

- Wie hoch ist die Genauigkeit der automatisierten Montagesysteme?

- Wie werden die Temperaturregelmodule kalibriert?

- Wie verbessert KI die Qualitätsinspektion bei der Produktion von Wärmepflastern?

- Welche Effizienzverbesserungen wurden durch Automatisierung erreicht?

- Welche Kosten entstehen für die Anschaffung der Roboter-Module und wie hoch ist die ROI?