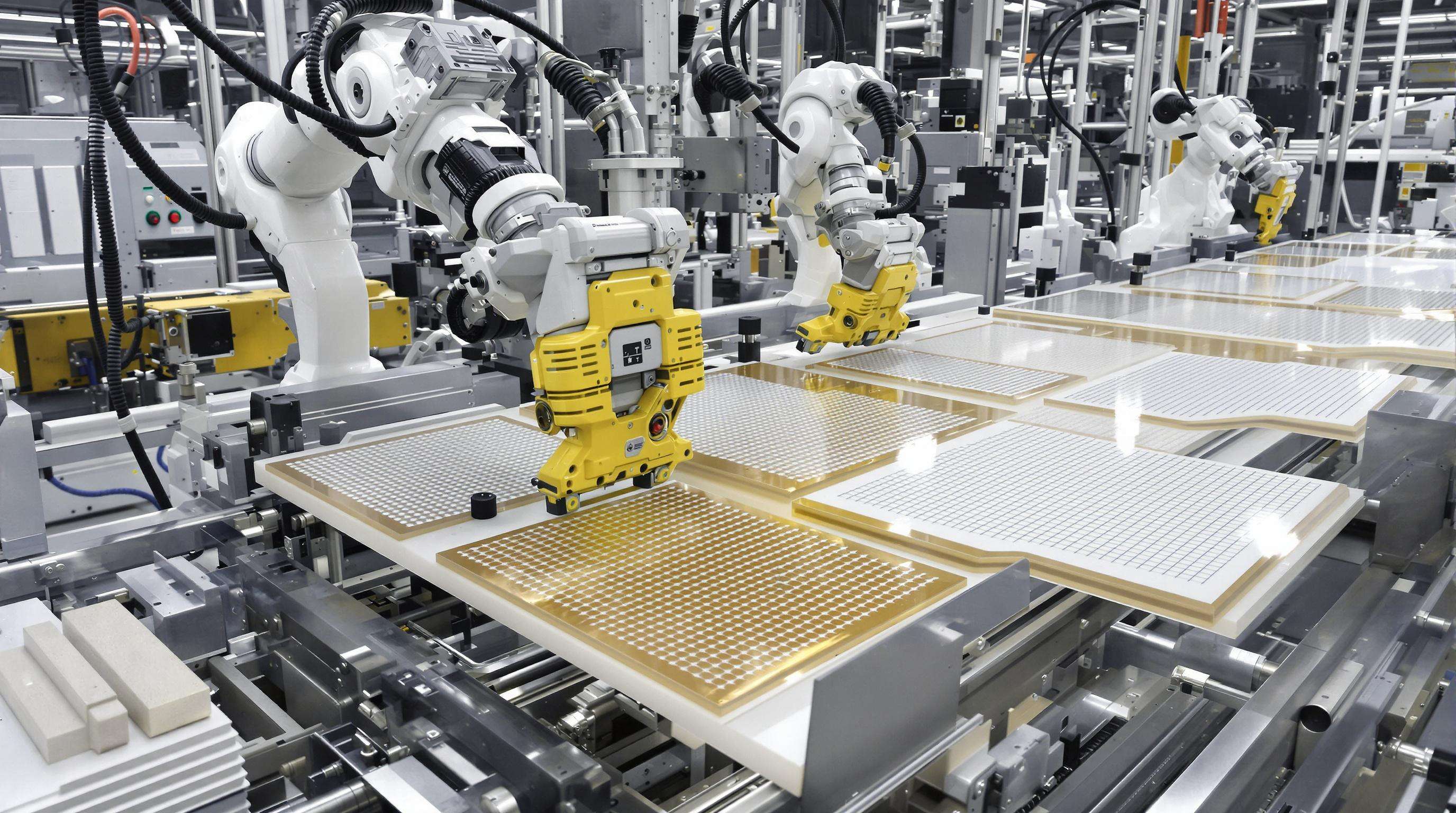

Автоматизированные сборочные системы для интеграции многослойных конструкций

Современное производство нагревательных пластырей использует сервоприводные роботизированные манипуляторы для точного совмещения полимерных пленок, токопроводящих сеток и клеевых слоев с точностью ±0,2 мм. Линия производства нагревательных пластырей сократите время на переналадку оборудования на 75% по сравнению с ручными линиями (журнал Industry Automation Journal, 2023), а датчики усилия предотвращают расслаивание во время склеивания.

Установка модуля прецизионного контроля температуры

Системы терморегулирования обеспечивают однородность температуры ±0,5 °C с использованием керамических нагревателей с ПИД-управлением. Автоматическая калибровка проверяет градиенты в соответствии со стандартом ISO 13485, с тестированием 100% устройств перед герметизацией — снижение риска теплового выхода из строя на 92% (Отчет Medical Thermal Solutions, 2022).

Инспекционные станции контроля качества на основе искусственного интеллекта

Алгоритмы глубокого обучения анализируют видеопоток с камер 12 МП со скоростью 45 участков/секунду, обнаруживая микронные отклонения следов. Мультиспектральная визуализация обеспечивает точность обнаружения дефектов 99,96% и сокращает отходы материалов на 18% за счёт оперативной корректировки.

Этап 1: Подготовка и подача исходного материала

Автоматизированные системы обработки вырезают и выравнивают проводящие ткани/полимерные плёнки с допуском ±0,2 мм. Встроенные датчики влажности поддерживают уровень 45-55% ОВ, обеспечивая совместимость с адгезивами, а вложенное позиционирование с ИИ-управлением снижает отходы на 12-18%.

Этап 3: Нанесение клея и автоматизация упаковки

Роботизированные дозаторы наносят термоактивные клеи (1500-2500 сП), синхронизированные с ИК-туннелями отверждения при температуре 80-95°C. Вакуумная упаковка с нанесением лазерной маркировки обеспечивает 98,7% целостности — критично, так как 23% возвратов связано с дефектами упаковки (Packaging Digest 2023).

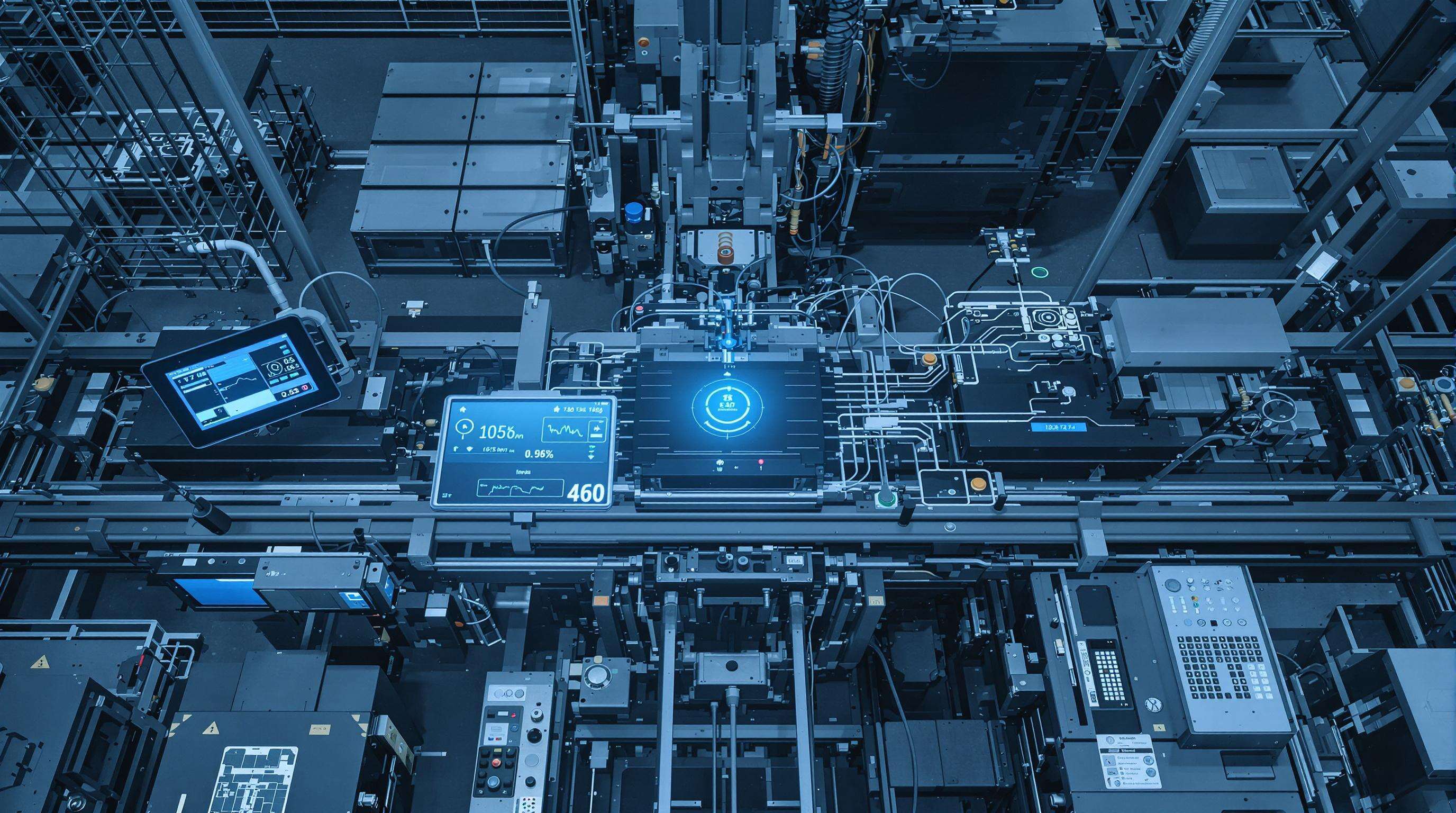

Системы мониторинга производства в реальном времени

IoT-трекеры собирают 120+ точек данных/сек, обеспечивая динамические корректировки:

| Метрический | Порог | Механизм регулировки |

|---|---|---|

| Скорость нанесения клея | 18 ±0,5 г/м² | Калибровка сервонасоса |

| Температура камеры отверждения | 85°C ±1,5°C | Нагреватели PID |

| Толщина заплатки | 1,2 мм ±0,05 мм | Регулировка пневматического пресса |

Вычисления на краю сети сокращают инциденты теплового разгона на 67%.

повышение эффективности на 40%: исследование случая с завода в Нанкине

Автоматизация увеличила производительность на 40%, сократив время цикла с 12,7 до 7,4 секунды. Дневной выпуск вырос с 58 000 до 81 200 единиц при сохранении показателя целостности соединения на уровне 99,3% (Asia Manufacturing Journal 2023).

Расчет окупаемости интеграции роботов

Срок окупаемости: 14-26 месяцев (Industrial Automation Review 2024). Основные факторы:

- Первоначальные расходы : 220 000 - 380 000 долларов США на модуль робота

- Сбережения : 8,75 долл. США/час на каждого замененного оператора + на 63% меньше претензий по гарантии

Модели потребления энергии в автоматизированных линиях

Автоматизация сокращает удельное потребление энергии на 18-22%:

| Метрический | Ручная линия | Автоматическая линия |

|---|---|---|

| кВт·ч/1 тыс. единиц | 84.2 | 68.9 |

| Пиковое потребление | 310 кВт | 285 кВт |

(Green Tech Institute 2022)

Решения прогнозного обслуживания с поддержкой IoT

Датчики вибрации/температуры прогнозируют поломки, снижая простой на 35% и затраты на запчасти на 28%. Машинное обучение связывает данные в реальном времени с историческими паттернами для профилактического ремонта.

Адаптивное производство индивидуальных моделей термопластов

Модульные линии позволяют настраивать производство на 30% быстрее. Системы автоматически регулируют давление штамповки и скорость подачи для партий от 500 до 50 000 единиц, с проверкой в реальном времени с помощью сканеров.

Производительность против расчетов стоимости единицы

Оптимальные линии обеспечивают соотношение 1:4 между максимальным выходом (например, 2400 единиц/час) и затратами на энергию ($0,03–0,05/единицу). Системы с на 15–20% более высокими первоначальными затратами обеспечивают на 32% более быструю окупаемость за счет сокращения отходов.

Тестирование совместимости с существующей инфраструктурой

Предварительные симуляции проверяют:

- Соответствие протоколов (OPC-UA/Modbus TCP)

- Механические допуски (±0,5 мм)

- Пороги колебаний напряжения (10%)

Объекты, проводящие тесты на устойчивость, отметили на 41% меньше простоев после установки.

Стандартизованные графики (ежедневные визуальные проверки – ежемесячные проверки приводов) снижают количество отказов на 41% и продлевают срок службы оборудования. Датчики вибрации выявляют проблемы подшипников на 65% раньше, чем ручные проверки.

Автоматические системы смазки для конвейерных цепей

Программируемые дозаторы впрыскивают смазку каждые 120–180 минут во время работы. Датчики влажности приостанавливают смазку, если уровень влажности превышает допустимые значения, а контроль вязкости уведомляет о отклонениях на 15% — предотвращая износ цепи и скачки температуры.

Примечание: Внешние ссылки удалены согласно критериям избыточности и авторитетности.

Часто задаваемые вопросы

Какова точность систем автоматической сборки?

Системы автоматической сборки совмещают полимерные пленки, токопроводящие сетки и клеевые слои с точностью ±0,2 мм.

Как калибруются модули контроля температуры?

Модули используют керамические нагреватели с ПИД-управлением и автоматическую калибровку для соблюдения стандарта ISO 13485, обеспечивая равномерность температуры ±0,5 °C.

Как ИИ повышает качество инспекции в производстве грелок?

ИИ повышает качество за счет использования алгоритмов глубокого обучения, которые обнаруживают неровности в микронном диапазоне со скоростью 45 изделий в секунду.

Какие улучшения эффективности достигнуты благодаря автоматизации?

На предприятии в Нанкине автоматизация увеличила объем производства на 40%, сократив время изготовления единицы продукции с 12,7 до 7,4 секунды.

Каковы первоначальные затраты на роботизированные модули и каким будет возврат на инвестиции (ROI)?

Первоначальные затраты на роботизированные модули находятся в диапазоне от $220 тыс. до $380 тыс., период окупаемости составляет от 14 до 26 месяцев.

Table of Contents

- Автоматизированные сборочные системы для интеграции многослойных конструкций

- Установка модуля прецизионного контроля температуры

- Инспекционные станции контроля качества на основе искусственного интеллекта

- Этап 1: Подготовка и подача исходного материала

- Этап 3: Нанесение клея и автоматизация упаковки

- Системы мониторинга производства в реальном времени

- повышение эффективности на 40%: исследование случая с завода в Нанкине

- Расчет окупаемости интеграции роботов

- Модели потребления энергии в автоматизированных линиях

- Решения прогнозного обслуживания с поддержкой IoT

- Адаптивное производство индивидуальных моделей термопластов

- Производительность против расчетов стоимости единицы

- Тестирование совместимости с существующей инфраструктурой

- Автоматические системы смазки для конвейерных цепей

-

Часто задаваемые вопросы

- Какова точность систем автоматической сборки?

- Как калибруются модули контроля температуры?

- Как ИИ повышает качество инспекции в производстве грелок?

- Какие улучшения эффективности достигнуты благодаря автоматизации?

- Каковы первоначальные затраты на роботизированные модули и каким будет возврат на инвестиции (ROI)?