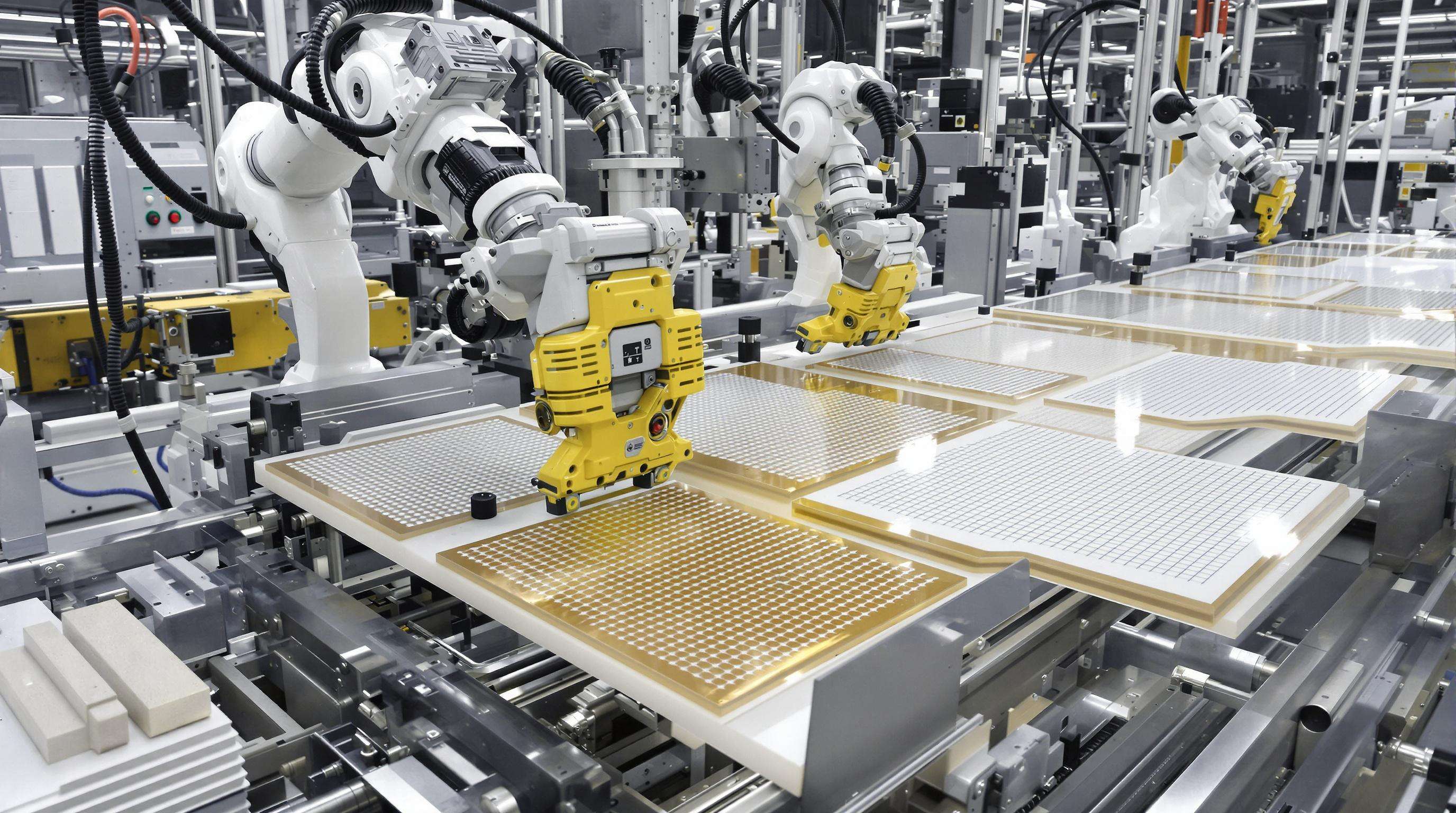

Systèmes d'Assemblage Automatisés pour l'Intégration Multi-Couches

La fabrication moderne de patches chauffants utilise des bras robotiques à servomoteurs pour aligner avec une précision de –0,2 mm des films polymères, des grilles conductrices et des couches adhésives. Ligne de production de patch chauffants réduisez le temps de reconfiguration de 75 % par rapport aux lignes manuelles (Journal d'Automatisation Industrielle 2023), tandis que les capteurs de force évitent le délamination pendant le collage.

Installation du Module de Contrôle Précis de la Température

Les systèmes de gestion thermique maintiennent une uniformité de ±0,5 °C à l'aide de chauffages céramiques régulés par PID. La calibration automatisée vérifie les gradients conformément aux normes ISO 13485, avec un test individuel de chaque unité avant encapsulation, réduisant ainsi les risques de déviation thermique de 92 % (Rapport sur les solutions thermiques médicales 2022).

Postes d'inspection qualité pilotés par l'intelligence artificielle

Des algorithmes d'apprentissage profond analysent les flux vidéo de caméras 12 mégapixels à raison de 45 zones/seconde, détectant des irrégularités inférieures au micron. L'imagerie multispectrale atteint une précision de détection de défauts de 99,96 % et réduit les déchets matériels de 18 % grâce à des ajustements en temps réel.

Étape 1 : Préparation et approvisionnement du matériau de substrat

Les systèmes de manutention automatisés découpent et alignent les tissus conducteurs/les films polymères avec une tolérance de ±0,2 mm. Les capteurs d'humidité en ligne maintiennent une humidité relative de 45 à 55 % pour garantir la compatibilité des adhésifs, tandis qu'un nesting assisté par IA réduit les déchets de 12 à 18 %.

Étape 3 : Application de l'adhésif et automatisation de l'emballage

Les distributeurs robotiques appliquent des adhésifs activés par la chaleur (1 500-2 500 cP), synchronisés avec des tunnels de polymérisation par IR à 80-95 °C. Le scellement sous vide avec des codes de lot marqués au laser atteint une intégrité de 98,7 %, ce qui est critique puisque 23 % des retours proviennent de défauts d'emballage (Packaging Digest 2023).

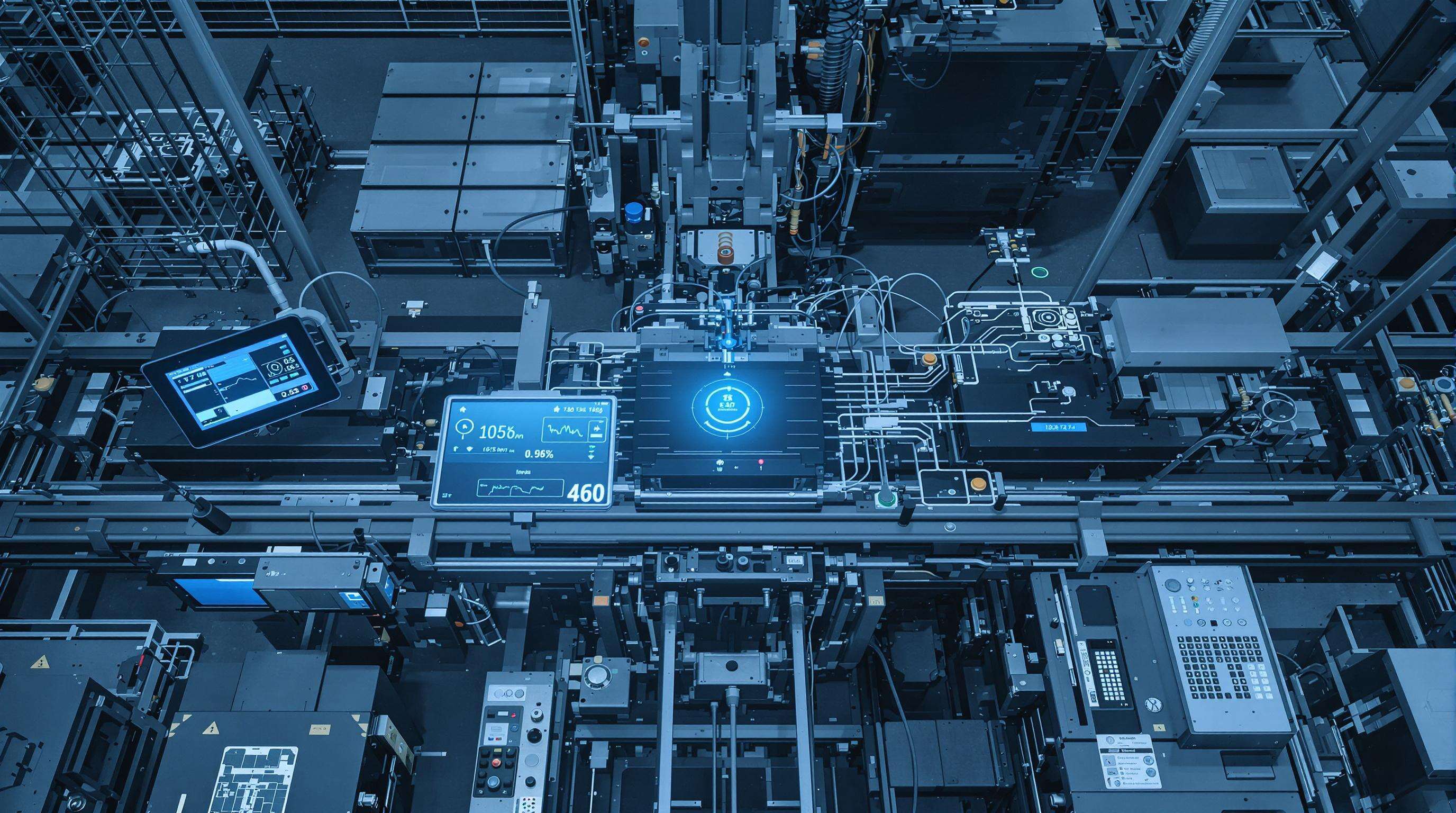

Systèmes de surveillance en temps réel de la production

Les traceurs IoT collectent plus de 120 points de données/seconde, permettant des ajustements dynamiques :

| Pour les produits de base | Seuil | Mécanisme d'ajustement |

|---|---|---|

| Taux d'application de l'adhésif | 18 ±0,5 g/m² | Étalonnage de la pompe servo |

| Température de la chambre de polymérisation | 85 °C ±1,5 °C | Réchauffeurs PID |

| Épaisseur du patch | 1,2 mm ±0,05 mm | Régulation par presse pneumatique |

L'informatique en périphérie réduit les incidents de défaillance thermique de 67 %.

amélioration de 40 % de l'efficacité : étude de cas provenant de l'usine de Nankin

L'automatisation a augmenté le débit de 40 %, réduisant le temps unitaire de 12,7 à 7,4 secondes. La production quotidienne est passée de 58 000 à 81 200 unités, tout en maintenant une intégrité d'adhésion de 99,3 % (Asia Manufacturing Journal 2023).

Calcul du retour sur investissement pour l'intégration robotique

Périodes d'amortissement : 14 à 26 mois (Industrial Automation Review 2024). Facteurs clés :

- Coûts initiaux : 220 000 à 380 000 dollars par module robotique

- Économies : 8,75 dollars/heure par opérateur remplacé + 63 % de réclamations sous garantie en moins

Modèles de consommation d'énergie dans les lignes automatisées

L'automatisation réduit la consommation d'énergie par unité de 18 à 22 % :

| Pour les produits de base | Ligne manuelle | Ligne automatisée |

|---|---|---|

| kWh/1k unités | 84.2 | 68.9 |

| Demande de charge maximale | 310kW | 285 kW |

(Green Tech Institute 2022)

Solutions de maintenance prédictive activées par l'IoT

Les capteurs de vibration/thermiques prédisent les pannes, réduisant le temps d'arrêt de 35 % et les coûts de pièces de rechange de 28 %. Le machine learning établit une corrélation entre les données en temps réel et les modèles historiques pour des réparations préventives.

Production adaptative pour des designs personnalisés de patchs chauffants

Des lignes modulaires permettent des changements de série 30 % plus rapides. Les systèmes s'ajustent automatiquement selon la pression de frappe et le débit pour des lots de 500 à 50 000 unités, validés par des scanners en temps réel.

Capacité de débit par rapport aux calculs des coûts unitaires

Les lignes optimales maintiennent un ratio de 1:4 entre la sortie maximale (par exemple, 2 400 unités/heure) et les coûts énergétiques (0,03 à 0,05 $/unité). Les systèmes avec des coûts initiaux supérieurs de 15 à 20 % offrent un retour sur investissement 32 % plus rapide grâce à la réduction des déchets.

Tests de compatibilité avec les infrastructures existantes

Les simulations préalables au déploiement vérifient :

- Conformité des protocoles (OPC-UA/Modbus TCP)

- Tolérances mécaniques (± 0,5 mm)

- Seuils de fluctuation de tension (10 %)

Les installations effectuant des tests de contrainte ont constaté une baisse de 41 % du temps d'arrêt après l'installation.

Des plannings standardisés (vérifications visuelles quotidiennes – évaluations mensuelles des moteurs) réduisent les pannes de 41 % et prolongent la durée de vie des équipements. Les capteurs de vibration détectent les problèmes de roulements 65 % plus tôt que les inspections manuelles.

Systèmes de lubrification automatiques pour chaînes de convoyeurs

Les doseurs programmables injectent du lubrifiant toutes les 120 à 180 minutes pendant le fonctionnement. Les capteurs d'humidité interrompent la lubrification si l'humidité dépasse les seuils définis, tandis que la surveillance de la viscosité alerte en cas d'écart de 15 %, évitant ainsi l'usure de la chaîne et les pics de température.

Remarque : Les liens externes ont été supprimés conformément aux critères de redondance et d'autorité.

FAQ

Quelle est la précision des systèmes d'assemblage automatisés ?

Les systèmes d'assemblage automatisés alignent des films polymères, des grilles conductrices et des couches adhésives avec une précision de ±0,2 mm.

Comment les modules de contrôle de température sont-ils calibrés ?

Les modules utilisent des chauffages céramiques régulés par PID et un calibrage automatisé suivant les normes ISO 13485, garantissant une uniformité de ±0,5 °C.

Comment l'intelligence artificielle améliore-t-elle le contrôle qualité dans la production de pochettes chauffantes ?

L'IA améliore la qualité en utilisant des algorithmes d'apprentissage profond capables de détecter des irrégularités à l'échelle micrométrique à raison de 45 pochettes par seconde.

Quelles améliorations d'efficacité ont été obtenues grâce à l'automatisation ?

Dans l'usine de Nankin, l'automatisation a accru la productivité de 40 %, réduisant le temps de production unitaire de 12,7 à 7,4 secondes.

Quels sont les coûts initiaux pour les modules robotiques, et quel est le retour sur investissement (ROI) ?

Les coûts initiaux pour les modules robotiques varient entre 220 000 $ et 380 000 $, avec des périodes de récupération comprises entre 14 et 26 mois.

Table of Contents

- Systèmes d'Assemblage Automatisés pour l'Intégration Multi-Couches

- Installation du Module de Contrôle Précis de la Température

- Postes d'inspection qualité pilotés par l'intelligence artificielle

- Étape 1 : Préparation et approvisionnement du matériau de substrat

- Étape 3 : Application de l'adhésif et automatisation de l'emballage

- Systèmes de surveillance en temps réel de la production

- amélioration de 40 % de l'efficacité : étude de cas provenant de l'usine de Nankin

- Calcul du retour sur investissement pour l'intégration robotique

- Modèles de consommation d'énergie dans les lignes automatisées

- Solutions de maintenance prédictive activées par l'IoT

- Production adaptative pour des designs personnalisés de patchs chauffants

- Capacité de débit par rapport aux calculs des coûts unitaires

- Tests de compatibilité avec les infrastructures existantes

- Systèmes de lubrification automatiques pour chaînes de convoyeurs

-

FAQ

- Quelle est la précision des systèmes d'assemblage automatisés ?

- Comment les modules de contrôle de température sont-ils calibrés ?

- Comment l'intelligence artificielle améliore-t-elle le contrôle qualité dans la production de pochettes chauffantes ?

- Quelles améliorations d'efficacité ont été obtenues grâce à l'automatisation ?

- Quels sont les coûts initiaux pour les modules robotiques, et quel est le retour sur investissement (ROI) ?