Sistemas de Ensamblaje Automatizados para Integración Multicapa

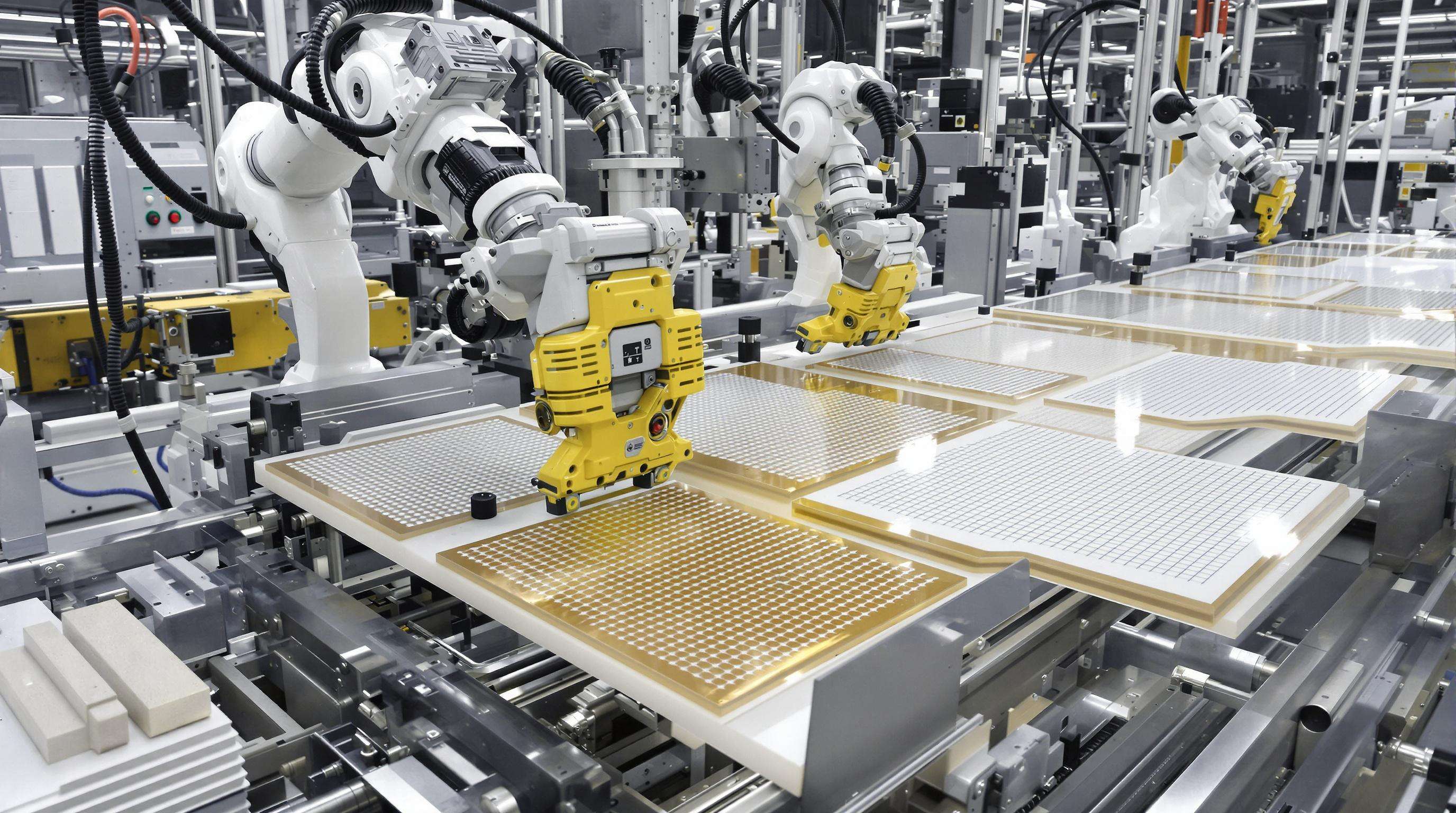

La fabricación moderna de parches de calentamiento utiliza brazos robóticos accionados por servomotores para alinear películas de polímero, redes conductoras y capas adhesivas con una precisión de –0,2 mm. Línea de producción de parches calientes reduzca el tiempo de reconfiguración en un 75 % en comparación con líneas manuales (Journal of Industry Automation 2023), mientras que los sensores de fuerza evitan la deslaminación durante el proceso de unión.

Instalación del Módulo de Control Preciso de Temperatura

Los sistemas de gestión térmica mantienen una uniformidad de ±0,5 °C mediante calentadores cerámicos controlados por PID. La calibración automática verifica los gradientes según los estándares ISO 13485, con pruebas al 100 % de las unidades antes del encapsulado, reduciendo así el riesgo de descontrol térmico en un 92 % (Informe de Soluciones Térmicas Médicas, 2022).

Estaciones de Inspección de Calidad con IA

Algoritmos de aprendizaje profundo analizan flujos de cámaras de 12MP a 45 secciones/segundo, detectando irregularidades de trazado a escala micrométrica. La imagen multi-espectral alcanza una precisión del 99,96 % en la detección de defectos y reduce el desperdicio de material en un 18 % mediante ajustes en tiempo real.

Fase 1: Preparación y Alimentación del Material de Substrato

Los sistemas automatizados de manipulado cortan y alinean tejidos conductores/películas poliméricas con una tolerancia de ±0,2 mm. Los sensores de humedad en línea mantienen una humedad relativa del 45-55 % para garantizar la compatibilidad con adhesivos, mientras que el anidamiento guiado por IA reduce el desperdicio entre un 12 y un 18 %.

Fase 3: Aplicación de Adhesivo y Automatización del Embalaje

Los dispensadores robóticos aplican adhesivos activados por calor (1.500-2.500 cP), sincronizados con túneles de curado por IR a 80-95 °C. El sellado al vacío con códigos de lote marcados por láser alcanza una integridad del 98,7 %, un factor crítico ya que el 23 % de las devoluciones se deben a defectos en el embalaje (Packaging Digest 2023).

Sistemas de Monitoreo en Tiempo Real de Producción

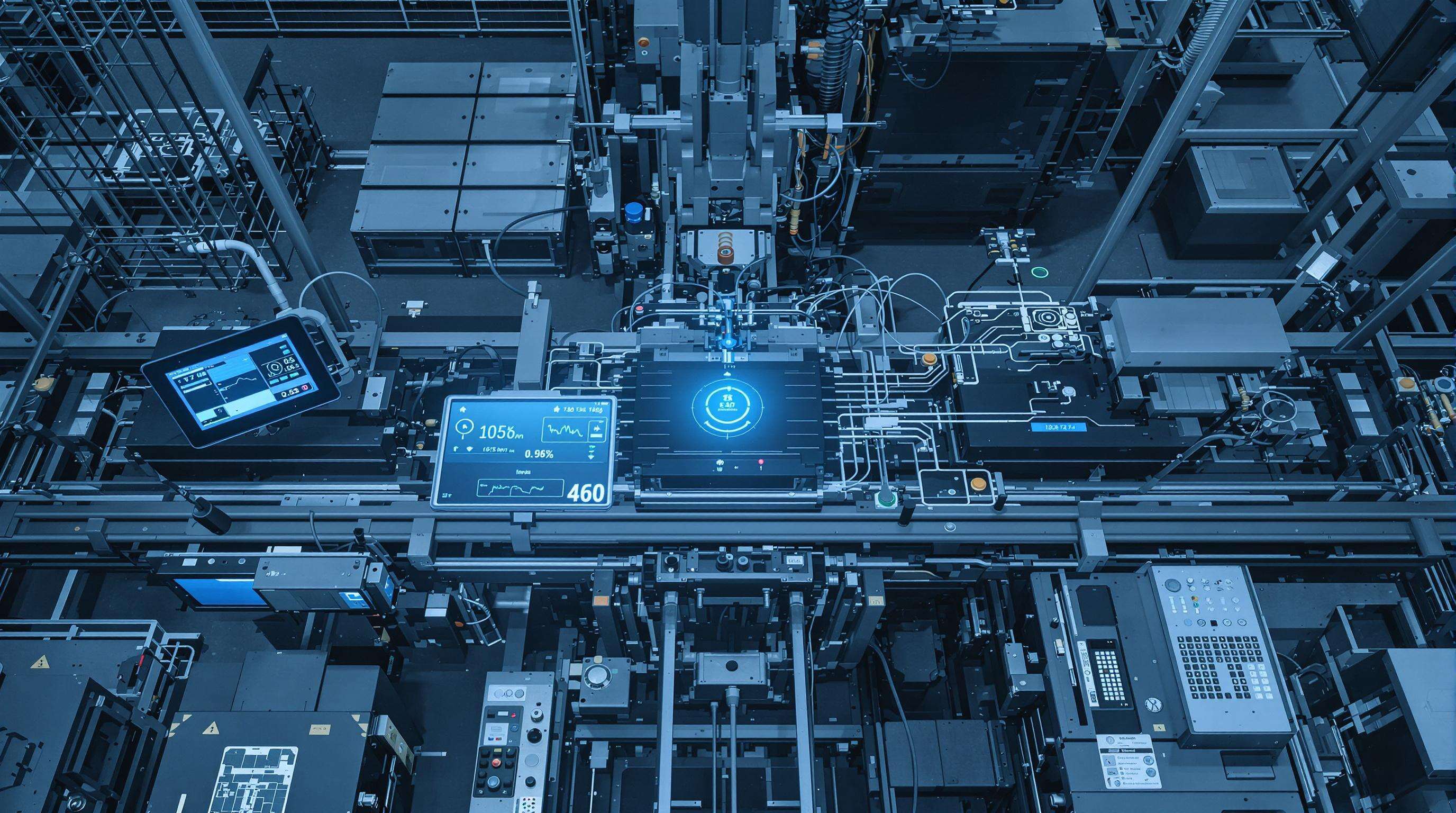

Los rastreadores IoT recopilan más de 120 puntos de datos/segundo, permitiendo ajustes dinámicos:

| El método métrico | Umbral | Mecanismo de ajuste |

|---|---|---|

| Velocidad de aplicación del adhesivo | 18 ±0,5 g/m² | Calibración de la bomba servo |

| Temperatura de la cámara de curado | 85 °C ±1,5 °C | Calentadores PID |

| Espesor del parche | 1.2 mm ±0.05 mm | Regulación de prensa neumática |

La computación en el perímetro reduce los incidentes de descontrol térmico en un 67%.

mejora del 40% en eficiencia: Estudio de caso de la instalación de Nanjing

La automatización incrementó la productividad en un 40%, reduciendo el tiempo por unidad de 12,7 a 7,4 segundos. La producción diaria aumentó de 58 000 a 81 200 unidades manteniendo una integridad de adherencia del 99,3% (Asia Manufacturing Journal 2023).

Cálculo del retorno de inversión para la integración de robots

Períodos de recuperación: 14-26 meses (Industrial Automation Review 2024). Factores clave:

- Costos iniciales : 220 000 - 380 000 USD por módulo robótico

- Ahorros : 8,75 USD/hora por operador reemplazado + un 63% menos de reclamaciones por garantía

Patrones de consumo energético en líneas automatizadas

La automatización reduce el consumo de energía por unidad en un 18-22%:

| El método métrico | Línea Manual | Línea Automatizada |

|---|---|---|

| kWh/1k unidades | 84.2 | 68.9 |

| Demanda de Carga Máxima | 310kW | 285kW |

(Instituto de Tecnología Verde 2022)

Soluciones de Mantenimiento Predictivo Habilitadas para IoT

Los sensores de vibración/térmicos predicen fallos, reduciendo el tiempo de inactividad en un 35% y los costos de piezas de repuesto en un 28%. El aprendizaje automático correlaciona datos en tiempo real con patrones históricos para reparaciones preventivas.

Producción Adaptativa para Diseños Personalizados de Parches Térmicos

Líneas modulares permiten cambios un 30% más rápidos. Los sistemas ajustan automáticamente las presiones de estampado y las velocidades de alimentación para lotes de 500 a 50,000 unidades, validados por escáneres en tiempo real.

Capacidad de Producción vs. Cálculos de Costo Unitario

Las líneas óptimas mantienen una proporción de 1:4 entre la producción máxima (por ejemplo, 2,400 unidades/hora) y los costos energéticos ($0.03–0.05/unidad). Los sistemas con costos iniciales un 15–20% más altos ofrecen un ROI un 32% más rápido gracias a la reducción de desperdicios.

Pruebas de Compatibilidad con la Infraestructura Existente

Las simulaciones previas a la implementación verifican:

- Alineación de protocolos (OPC-UA/Modbus TCP)

- Tolerancias mecánicas (±0.5 mm)

- Umbral de fluctuación de voltaje (10%)

Las instalaciones que realizaron pruebas de estrés experimentaron un 41% menos de tiempo de inactividad tras la instalación.

Los horarios estandarizados (revisión visual diaria – evaluación mensual de componentes) reducen las fallas en un 41% y prolongan la vida útil del equipo. Los sensores de vibración detectan problemas en los cojinetes con un 65% más de anticipación que las inspecciones manuales.

Sistemas Automáticos de Lubricación para Cadenas Transportadoras

Los dispensadores programables inyectan lubricante cada 120-180 minutos durante la operación. Los sensores de humedad detienen la lubricación si la humedad excede los umbrales establecidos, mientras que el monitoreo de viscosidad alerta ante desviaciones del 15 %, previniendo el desgaste de la cadena y picos de temperatura.

Nota: Los enlaces externos han sido eliminados según criterios de redundancia y autoridad.

Preguntas Frecuentes

¿Cuál es la precisión de los sistemas de ensamblaje automatizados?

Los sistemas de ensamblaje automatizados alinean películas poliméricas, redes conductoras y capas adhesivas con una precisión de ±0,2 mm.

¿Cómo se calibran los módulos de control de temperatura?

Los módulos utilizan calentadores cerámicos controlados por PID y calibración automatizada siguiendo normas ISO 13485, garantizando una uniformidad de ±0,5 °C.

¿Cómo la inteligencia artificial mejora la inspección de calidad en la producción de parches de calentamiento?

La inteligencia artificial mejora la calidad mediante algoritmos de aprendizaje profundo que detectan irregularidades a escala micrométrica a una velocidad de 45 parches por segundo.

¿Qué mejoras de eficiencia se han logrado a través de la automatización?

En la instalación de Nanjing, la automatización ha aumentado la capacidad un 40%, reduciendo el tiempo de producción por unidad de 12,7 a 7,4 segundos.

¿Cuáles son los costos iniciales para los módulos robóticos y cuál es el retorno de inversión (ROI)?

Los costos iniciales para los módulos robóticos oscilan entre $220k y $380k, con períodos de recuperación entre 14 y 26 meses.

Table of Contents

- Sistemas de Ensamblaje Automatizados para Integración Multicapa

- Instalación del Módulo de Control Preciso de Temperatura

- Estaciones de Inspección de Calidad con IA

- Fase 1: Preparación y Alimentación del Material de Substrato

- Fase 3: Aplicación de Adhesivo y Automatización del Embalaje

- Sistemas de Monitoreo en Tiempo Real de Producción

- mejora del 40% en eficiencia: Estudio de caso de la instalación de Nanjing

- Cálculo del retorno de inversión para la integración de robots

- Patrones de consumo energético en líneas automatizadas

- Soluciones de Mantenimiento Predictivo Habilitadas para IoT

- Producción Adaptativa para Diseños Personalizados de Parches Térmicos

- Capacidad de Producción vs. Cálculos de Costo Unitario

- Pruebas de Compatibilidad con la Infraestructura Existente

- Sistemas Automáticos de Lubricación para Cadenas Transportadoras

-

Preguntas Frecuentes

- ¿Cuál es la precisión de los sistemas de ensamblaje automatizados?

- ¿Cómo se calibran los módulos de control de temperatura?

- ¿Cómo la inteligencia artificial mejora la inspección de calidad en la producción de parches de calentamiento?

- ¿Qué mejoras de eficiencia se han logrado a través de la automatización?

- ¿Cuáles son los costos iniciales para los módulos robóticos y cuál es el retorno de inversión (ROI)?