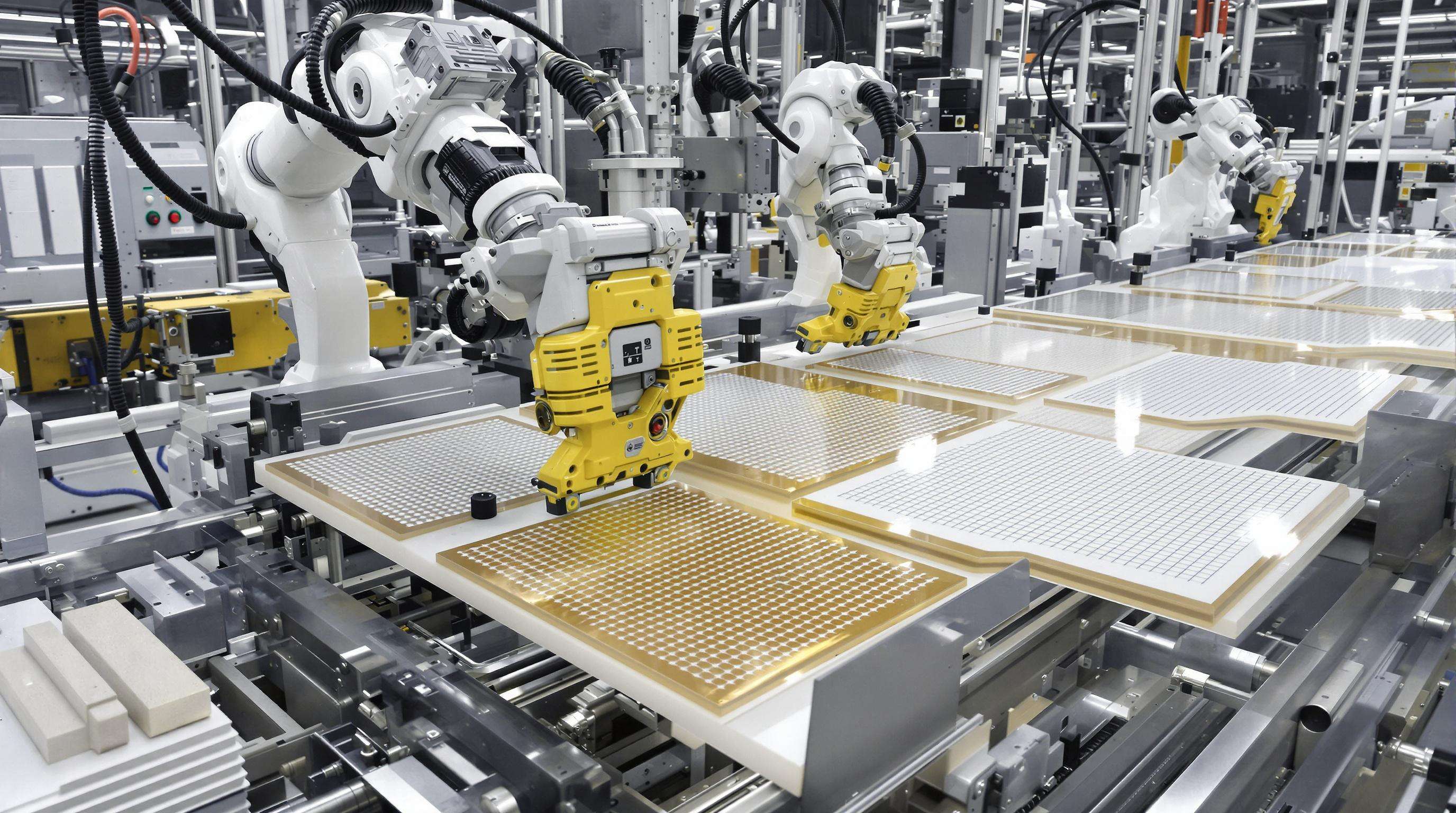

多層構造に対応する自動アセンブリシステム

最新の加熱パッチ製造では、サーボ駆動のロボットアームを使用してポリマーフィルム、導電性グリッド、接着層を±0.2mmの精度で位置合わせします。 発熱パッチ生産ライン 手作業の生産ラインに比べて設備切替時間は75%短縮(『Industry Automation Journal 2023』参照)でき、フォースセンサーにより接着時の剥離を防止します。

高精度温度制御モジュールの設置

サーマルマネジメントシステムは、PID制御のセラミックヒーターを使用して±0.5°Cの一様性を維持します。自動キャリブレーションにより、ISO 13485規格に沿って温度勾配を検証し、封入前の100%ユニットテストを実施することで、熱暴走リスクを92%削減します(Medical Thermal Solutions Report 2022).

AI搭載品質検査ステーション

ディープラーニングアルゴリズムが12MPのカメラ映像を1秒あたり45箇所分析し、マイクロメートル単位の微細な不具合を検出します。マルチスペクトル画像処理により99.96%の欠陥検出精度を実現し、リアルタイム調整により材料廃棄を18%削減します。

ステップ1:基材準備および供給

自動ハンドリングシステムは、±0.2mmの許容誤差内で導電性ファブリックやポリマーフィルムを切断・整列します。ライン内湿度センサーが接着剤との適合性を保つために45〜55%RHを維持し、AIガイドによるネスティングで廃材を12〜18%削減します。

ステップ3:接着剤塗布および包装の自動化

ロボット式ディスペンサーは、赤外線硬化トンネルと同期して80〜95°Cで作動する熱可塑性接着剤(1,500〜2,500 cP)を塗布します。レーザーでバーコードを刻印した真空シール包装は98.7%の完全性を達成します。これは、返品の23%が包装欠陥によるものであるため(『パッケージング・ダイジェスト』2023年参照)重要です。

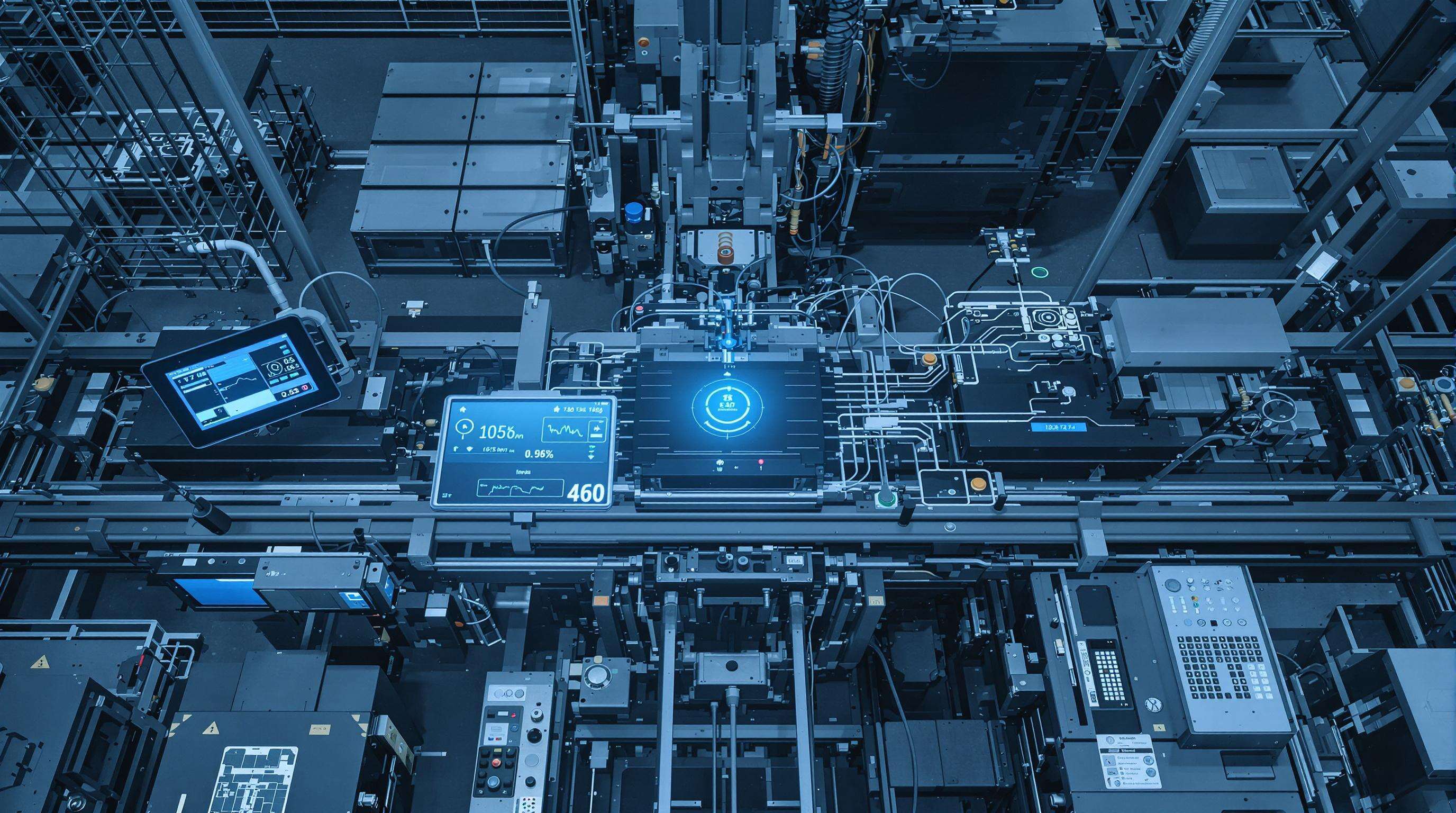

リアルタイム生産モニタリングシステム

IoTトラッカーが毎秒120以上のデータポイントを収集し、動的な調整を促進します:

| メトリック | しきい値 | 調整メカニズム |

|---|---|---|

| 接着剤塗布量 | 18 ±0.5 g/m² | サーボポンプのキャリブレーション |

| 硬化室温度 | 85°C ±1.5°C | PIDヒーター |

| パッチの厚み | 1.2 mm ±0.05 mm | 空圧プレス制御 |

エッジコンピューティングにより、熱暴走事故が67%削減されました。

40%の効率改善:南京工場のケーススタディ

自動化により生産量が40%増加し、単位時間は12.7秒から7.4秒に短縮されました。日産量は58,000個から81,200個に増加し、接着信頼性99.3%を維持(アジア製造業ジャーナル2023年)

ロボティクス導入の投資収益率の計算

回収期間:14〜26ヶ月(2024年工業オートメーションレビュー)。主要因:

- 初期費用 : 1台のロボットモジュールにつき22万〜38万米ドル

- 節約 : 置き換えられたオペレーター1人あたり1時間8.75米ドル+保証請求が63%減少

自動化ラインにおけるエネルギー消費パターン

自動化により単位エネルギー使用量が18〜22%削減されます:

| メトリック | マニュアルライン | オートメーションライン |

|---|---|---|

| kWh/1kユニット | 84.2 | 68.9 |

| ピークロード需要 | 310kw | 285kW |

(グリーンテック研究所 2022)

IoT対応予測保全ソリューション

振動・熱センサーが故障を予測し、ダウンタイムを35%削減、予備部品コストを28%削減します。機械学習により、リアルタイムデータと過去のパターンを関連付けて予知保全を行います。

カスタマイズされたヒートパッチデザインのための適応生産

モジュラーラインにより30%速いモデルチェンジが可能になります。システムが自動的に打ち抜き圧力と供給速度を調整し、500〜50,000ユニットのロットに対応し、リアルタイムスキャナーで検証します。

生産能力と単価の計算比較

最適なラインは、最大出力(例:2,400 単位/時間)とエネルギーコスト($0.03–0.05/単位)の間に1:4の比率を維持しています。初期コストが15–20%高いシステムは廃棄物の削減によりROI(投資回収期間)を32%早く実現します。

既存インフラとの適合性テスト

導入前のシミュレーション確認項目:

- プロトコルの適合性(OPC-UA/Modbus TCP)

- 機械の許容誤差(±0.5mm)

- 電圧変動のしきい値(10%)

ストレステストを実施した施設では、導入後の停止時間が41%少なくなっています。

標準化されたスケジュール(日次の目視点検 – 月次のドライブ評価)により故障を41%減少させ、装置寿命を延ばします。振動センサーは手動点検よりもベアリングの問題を65%早く検出します。

コンベアチェーン用自動潤滑システム

プログラム可能なディスペンサーは、運転中、120〜180分ごとに潤滑剤を注入します。湿度センサーは、湿度がしきい値を超えた場合に潤滑を一時停止し、粘度モニタリングは15%の偏差時にアラートを発してチェーンの摩耗と温度上昇を防止します。

注:重複性および権威基準に従い、外部リンクは削除されました。

FAQ

自動組立システムの精度はどうなっていますか?

自動組立システムは、±0.2 mmの精度でポリマーフィルム、導電性グリッド、接着層をアラインします。

温度制御モジュールのキャリブレーションはどのように行いますか?

モジュールはPID制御セラミックヒーターと自動キャリブレーションを使用し、ISO 13485規格に従って±0.5°Cの一様性を確保しています。

ヒーティングパッチ製造におけるAIによる品質検査の向上点は?

AIは深層学習アルゴリズムを活用し、毎秒45枚のペースでマイクロレベルの不規則性を検出することで品質を向上させます。

自動化を通じてどのような効率改善が達成されましたか?

南京の工場では、自動化により生産効率が40%向上し、単位生産時間は12.7秒から7.4秒に短縮されました。

ロボットモジュールの初期導入コストはどのくらいか、また投資回収期間(ROI)はどの程度か?

ロボットモジュールの初期導入コストは22万米ドルから38万米ドルの間であり、回収期間は14〜26ヶ月の間です。