Verständnis der Alu-PVC-Alu Blisterverpackungsmaschine Materialien und ihre pharmazeutischen Vorteile

Materialzusammensetzung bei der Alu-PVC-Alu-Blisterverpackung

Alu-PVC-Alu-Blisterpacks bestehen aus drei Hauptbestandteilen. Es gibt eine robuste Aluminiumschicht außen, dann eine mittlere Schicht aus Polyvinylchlorid (PVC), die die Form bildet, in die das Medikament kommt, und schließlich eine weitere dünne Aluminiumschicht innen, die alles fest versiegelt. Was diese Kombination so effektiv macht, ist die Art und Weise, wie diese Schichten sich gegenseitig ergänzen. Das PVC verleiht dem Packstoff Transparenz und ermöglicht eine ordnungsgemäße Formung in den Produktionsanlagen. Laut Branchendaten von Colorcon aus dem Jahr 2023 verbessert diese Konstruktion tatsächlich die Maschinenverträglichkeit um etwa 20 bis 30 Prozent im Vergleich zu Blisterpacks, die vollständig aus Aluminium bestehen. Und diese äußeren Aluminiumschichten? Sie sind nicht nur zur Schau da. Sie bilden eine starke Barriere gegen Feuchtigkeit und Licht, was eine große Rolle spielt, da viele Medikamente beginnen, sich über die Zeit hinweg abzubauen, wenn sie entweder Feuchtigkeit oder Licht ausgesetzt sind.

Vergleich der Leistung von Alu/PVC-Alu mit Alu/Alu zum Schutz von Arzneimitteln

| Eigentum | Alu-PVC-Alu | Alu-Alu |

|---|---|---|

| Feuchtigkeitssperre | 0,01 g/m²/Tag | <0,005 g/m²/Tag |

| Lichtschutz | 99% UV-Sperre | 100% UV-Ausschaltung |

| Kostenwirksamkeit | $0,08/Stück | $0,15/Stück |

| Pharma-Anwendungsfälle | Antibiotika, Vitamine | Biologika, lichtempfindliche Impfstoffe |

Während Alu-Alu eine hervorragende Barrierefunktion bietet, reduziert Alu-PVC-Alu die Materialkosten um 47 % (Ponemon 2023) und ist dennoch wirksam für die meisten Feststoffpräparate, die keinen extremen Umweltschutz benötigen.

Hervorragende Feuchtigkeits- und Lichtbarriereeigenschaften für empfindliche Medikamente

Die Alu-PVC-Alu-Verpackung verfügt über zwei Aluminiumschichten, die den Feuchtigkeitszugang im Vergleich zu herkömmlichen Kunststoffblisterpackungen um etwa 90 % reduzieren. Dadurch sind diese Verpackungen besonders geeignet für Medikamente, die Feuchtigkeit leicht aufnehmen, wie beispielsweise bestimmte Antibiotika, die in Apotheken häufig vorkommen. Über mehrere Jahre durchgeführte Studien zeigen, dass Produkte, die in dieser Verpackung gelagert werden, sogar sechs bis zwölf Monate länger haltbar sind, selbst unter feuchten Bedingungen. Ebenfalls wichtig ist, dass der dunkle Aluminiumanteil nahezu das gesamte UV-Licht blockiert. Etwa 99 % der schädlichen Strahlen werden dadurch abgehalten, welche empfindliche Medikamentenbestandteile im Laufe der Zeit zersetzen können. Dieser Schutz ist besonders wichtig, da viele Medikamente an Wirksamkeit verlieren, wenn sie während der Lagerung zu viel Sonnenlicht ausgesetzt sind.

Blisterverpackungsmaschine Auslegung für Tabletten und Kapseln: Sicherstellung von Sicherheit und Therapietreue

Einzelverpackung und deren Einfluss auf die Medikamenteneinhaltung

Blisterpackungen für Einzeldosen helfen Menschen tatsächlich dabei, ihre Medikamenteneinnahme-Routinen einzuhalten, da jede Pille an ihrem eigenen, beschrifteten Platz kommt, der zeigt, ob jemand sie bereits berührt hat. Diese kleinen Packungen reduzieren Fehler bei der Medikamenteneinnahme um rund 30 Prozent im Vergleich zu herkömmlichen Pillenflaschen, was besonders für Personen wichtig ist, die mehrere Medikamente zu unterschiedlichen Tageszeiten einnehmen müssen. Die neuesten Zahlen aus dem Pharmaceutical Packaging Tech Report aus dem Jahr 2022 zeigten, dass mittlerweile mehr als sieben von zehn oralen Medikamenten weltweit so verpackt werden. Das ist nachvollziehbar, denn die übersichtliche Darstellung erleichtert es, den Überblick über die bereits eingenommenen Medikamente zu behalten. Interessanterweise haben Studien ergeben, dass Betroffene die Anweisungen ihres Arztes um etwa 20 Prozentpunkte besser befolgen, wenn die Medikamente bereits sortiert und auf dem Paket gut lesbar angeordnet sind.

Gängige Blister-Konfigurationen für Feststoff-Dosierungsformen

Blisterverpackungsmaschinen sind in verschiedenen Ausführungen erhältlich, abhängig davon, welche Art von Pillen oder Kapseln verpackt werden müssen. Der Push-through-Typ eignet sich am besten für die runden kleinen Tabletten, die wir alle kennen, während ablösbare Blisterpackungen in der Regel besser für größere Kapseln oder medizinische Produkte geeignet sind, die feuchtigkeitsempfindlich sind. Hersteller haben in jüngster Zeit kindersichere Vorrichtungen in ihre Maschinen eingebaut, die laut aktuellen Daten der Consumer Product Safety Commission dazu beigetragen haben, versehentliches Verschlucken von Medikamenten durch Kinder um etwa 40 % zu reduzieren. Eine weitere wichtige Eigenschaft sind die geprägten Zahlen und Buchstaben, die direkt in die Blisterhohlräume gestanzt werden. Dies vereinfacht das Nachverfolgen von Produkten erheblich und reduziert Fehler beim Betrieb dieser Maschinen mit voller Geschwindigkeit. Auch die Einhaltung internationaler Vorschriften wird mit einem solchen System erheblich vereinfacht.

Automation und Smart Technology in Advanced Blisterverpackungsmaschinen

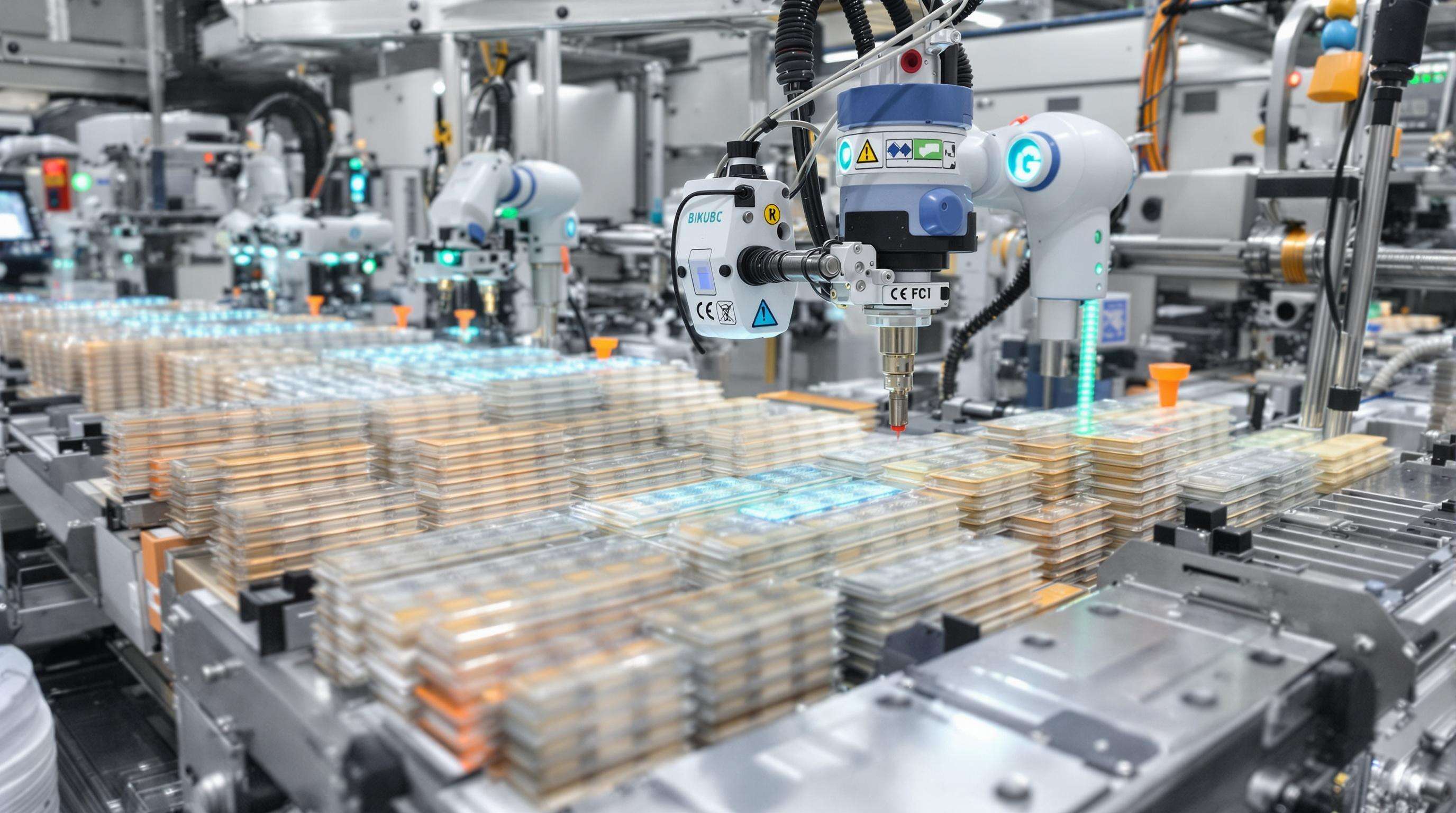

Wie Automation die Effizienz in verbessert Blisterverpackungsmaschinen

Automatisierte Blisterverpackungsmaschinen können je nach Ausführung 40 bis 60 Prozent schneller laufen als manuelle Anlagen, da sie das Handling von Materialien, das Formen der Kavitäten und das Verschließen der Produkte deutlich effizienter ausführen. Dank des Einsatzes von Robotik reduziert sich der menschliche Arbeitsaufwand um rund 90 %, wodurch die Kontaminationsgefahr sinkt und die Produktion mit über 60 Tausend Einheiten pro Stunde aufrechterhalten werden kann. Die in diese Maschinen integrierten Bildverarbeitungssysteme arbeiten mit äußerst engen Toleranzen von etwa plus/minus 0,1 Millimeter, sodass die Produkte nahezu fehlerfrei positioniert werden. Dadurch sinkt die Ausschussrate in Einrichtungen, die den GMP-Richtlinien folgen, auf unter ein halbes Prozent. Beeindruckend ist zudem die nahtlose Integration: Diese Systeme arbeiten eng mit den Rohmaterialzuführungen und den Qualitätskontrollstationen nach der Verpackung zusammen, wodurch Effektivitätskennzahlen (OEE) von bis zu 98 % bei kontinuierlichem Betrieb erreicht werden.

Integration von Smart Controls und Echtzeit-Monitoring-Systemen

Die IoT-Sensoren überwachen gleichzeitig mehr als fünfzehn verschiedene Faktoren, wie beispielsweise die Temperatur der Dichtungen zwischen 175 und 200 Grad Celsius sowie die Spannung des PVC-Films, die bei etwa 8 bis 12 Newton pro Meter liegen sollte. Diese Cloud-Systeme leisten zudem ziemlich intelligente Arbeit, da sie Probleme mit den Dichtungen manchmal bereits drei Tage im Voraus erkennen können, bevor sie tatsächlich auftreten. Die maschinellen Lernverfahren verbessern sich, wenn sich die Produkte ändern, etwa wenn von kleinen runden Pillen mit 6 mm zu größeren Kapseln mit 18 mm Durchmesser gewechselt wird. Eine aktuelle Studie zeigte, dass dadurch der Aufwand während der Inbetriebnahme um etwa dreißig Prozent reduziert wird. All diese intelligenten Technologien sorgen dafür, dass die Maschinen unabhängig von der Art der Produkte, die über die Produktionslinie laufen, stets reibungslos weiterlaufen.

Ausgleich von hoher Automatisierung mit Wartungs- und Betriebskomplexität

Automatisierte Systeme senken zwar die Arbeitskosten um etwa 12,60 Dollar pro tausend produzierte Packungen, doch es gibt einen Haken. Diese Maschinen benötigen regelmäßige Wartung, darunter die Kalibrierung der Servomotoren etwa alle 500 Betriebsstunden sowie den jährlichen Austausch der Heizplatten. Laut einer 2022 von PharmaTech durchgeführten Studie konnten Betriebe, die bei der Fehlersuche auf Technologien mit erweiteter Realität (Augmented Reality) setzten, ihre Stillstandszeiten um fast die Hälfte, nämlich um 43 %, reduzieren. Die gute Nachricht ist, dass modulare Gestaltungsansätze es Unternehmen ermöglichen, ihre Automatisierungskapazitäten schrittweise auszubauen. Die meisten beginnen zunächst mit einfachen, per PLC gesteuerten Operationen und rüsten später, sobald sie bereit sind, auf fortgeschrittene, mit KI unterstützte Inspektionsmodule auf.

Thermoform- und Verschließtechnologien für optimale Blister-Integrität

Die Integrität des Blisterpacks ist entscheidend für die Sicherheit der Medikamente und deren Haltbarkeit. Sie hängt von präzisen Thermoformprozessen und einer hermetischen Versiegelung ab. Diese Prozesse müssen eine gleichbleibende Barriereleistung erbringen, ohne die Produktionswirksamkeit zu beeinträchtigen.

Thermoformprozess bei der Alu-PVC-Alu-Blistermaschine

Während des Thermoformens wird starres PVC-Folie auf Temperaturen zwischen etwa 110 und 150 Grad Celsius erhitzt, bis sie weich genug ist, um damit arbeiten zu können. Zu diesem Zeitpunkt wird das Material durch Vakuum in exakte Tablettenformen geformt, mithilfe von Speziallegaturformen. Diese fortschrittlichen A-ACP-Systeme (was für Aluminium-PVC-Aluminium-Kaltstanzen steht) garantieren eine äußerst präzise Tiefe dieser Kavitäten, nämlich mit einer Genauigkeit von ± 0,1 Millimeter. Dieses Maß an Präzision reduziert den Materialabfall um etwa 8 Prozent, wie aus Berichten der Pharmaceutical Processing hervorgeht. Nach dem Formen werden die Teile schnell abgekühlt, um ihre Form korrekt zu stabilisieren, bevor die Medikamente eingefüllt werden, was dazu beiträgt, einheitliche Abmessungen über alle Produktionsläufe hinweg sicherzustellen.

Heißverschweißen im Vergleich zu Kaltformen: Anwendungen und Leistungsunterschiede

Die Wahl zwischen Heißverschweißen und Kaltformen hängt von der Empfindlichkeit des Wirkstoffs und den erforderlichen Barriereeigenschaften ab:

| Parameter | Heißverschweißen | Kaltschmieden |

|---|---|---|

| Temperatur | 150–200°C auf das Deckmaterial angewandt | Umgebungsdruck-Formgebung |

| Barriereeffektivität | Feuchtigkeits- und Gasabdichtung | Hervorragende Licht/Sauerstoffabdichtung |

| Materielle Vereinbarkeit | PVC, PVDC, Mehrschichtverbunde | Aluminiumbasierte Verbundwerkstoffe |

| Optimale Einsatzfälle | Standardtabletten/Kapseln | Lichtempfindliche Biologika |

Kaltumformung vermeidet thermische Belastung, erhält wärmeempfindliche Verbindungen, benötigt jedoch spezielle Aluminiumverbunde.

Innovationen bei der Versiegelungsintegrität zur Verlängerung der Haltbarkeit und zur Verhinderung von Kontaminationen

Kaltprägesysteme verfügen heutzutage oft über winzige, lasergravierte Lüftungsöffnungen, die eingeschlossene Luft entweichen lassen, sobald das Verschließen erfolgt. So werden diese lästigen Blasen verhindert. Die Ultraschall-Methode funktioniert etwas anders – sie verschmilzt die Materialien auf molekularer Ebene, und zwar ohne den Einsatz von Klebstoff oder anderen Haftmitteln. Und wissen Sie was? Dadurch werden Leckraten von unter 0,01 % erreicht – wenn ich das selbst so sagen darf, wirklich beeindruckend. Blisterpackungen enthalten mittlerweile auch eingebaute Sauerstofffänger. Diese kleinen Zusatzstoffe reduzieren das Eindringen von Sauerstoff um rund 97 %. Laut einer aktuellen Studie von Pharma Packaging Solutions aus dem Jahr 2024 bedeutet dies, dass Impfstoffe jetzt 18 Monate länger haltbar sind. Hersteller setzen zudem zunehmend auf den Vakuum-Lecksinnertest als bevorzugte Methode zur Prüfung der Versiegelung, ohne die Verpackung dabei zu beschädigen. Das ergibt Sinn, denn schließlich will niemand, dass die Produktqualität unter einer schlechten Verpackung leidet.

Regulatorische Konformität und zukünftige Trends in der pharmazeutischen Blisterverpackung

Erfüllung der FDA- und EU-GMP-Standards mit zuverlässiger Blisterverpackungsmaschinen

Moderne Blisterverpackungsmaschinen erfüllen heute die strengen Anforderungen der FDA 21 CFR Part 211 sowie der EU-Anhang-1-Richtlinien für die pharmazeutische Produktion. Die meisten Hersteller verlassen sich heute auf Maschinen, die bereits über integrierte Serialisierungsfunktionen verfügen und ihnen so helfen, den Vorgaben der EU-FMD und der US-DSCSA-Richtlinien einzuhalten. Die Systeme drucken jene wichtigen eindeutigen Gerätekennzeichnungen (UDI) zusammen mit Verfallsdaten bei beeindruckenden Geschwindigkeiten, manchmal über 400 Blister pro Minute. Ebenfalls nicht zu vernachlässigen sind die Manipulationssicherungen. Laut einer 2023 durchgeführten Studie des Ponemon Institute haben verbesserte Versiegelungstechnologien tatsächlich die Anzahl der Produktrückrufe aufgrund von Verpackungsproblemen um rund 34 % reduziert. Dies unterstreicht die Bedeutung des Patientenschutzes und der Einhaltung komplexer Regularien.

Neue Trends: Nachhaltige Materialien und digitale Integration in der Blister-Technologie

Nachhaltige Optionen werden aktuell in der gesamten Industrie immer verbreiteter. Laut Yahoo Finance testeten bereits etwa 42 % der Hersteller im Jahr 2024 Materialien wie PVC auf Bio-Basis oder recyceltes Aluminium. Gleichzeitig kommen immer mehr intelligente Maschinen zum Einsatz, die über eingebaute IoT-Sensoren verfügen und damit Umweltbedingungen in Echtzeit überwachen können. Einige Unternehmen setzen zudem RFID-Tags zusammen mit Blockchain-Technologie ein, um ihre Lieferketten besser zu verfolgen. All diese Verbesserungen deuten auf ein starkes Wachstum in der Zukunft für den Bereich Pharmazie-Blisterverpackungen hin. Kürzlich berichtete GlobeNewswire, dass dieser Markt voraussichtlich jährlich um rund 7,7 Prozent bis zum Jahr 2034 wachsen wird. Gleichzeitig entwickeln Unternehmen kreative Lösungen, wie beispielsweise spezielle mit Lasern gestanzte, recycelbare Blister. Zudem gibt es mittlerweile mit KI betriebene Vision-Systeme, die nicht nur die Qualität der Versiegelung prüfen, sondern auch die Art der verwendeten Materialien analysieren können. Dies hilft dabei, sowohl ökologische Ziele als auch strenge Regularien von Behörden wie der EPA und REACH-Standards zu erfüllen.

FAQ

Was ist Alu-PVC-Alu-Blisterverpackung?

Die Alu-PVC-Alu-Blisterverpackung besteht aus einer mehrschichtigen Konstruktion mit Aluminium auf der Außenseite und Innenseite, zwischen denen eine PVC-Schicht eingeschlossen ist. Diese Bauweise dient dem Schutz vor Licht und Feuchtigkeit für pharmazeutische Produkte.

Wie unterscheidet sich Alu-PVC-Alu-Verpackung von Alu-Alu?

Während Alu-Alu einen besseren Schutz vor Feuchtigkeit und Licht bietet, ist Alu-PVC-Alu kosteneffizienter und für die meisten pharmazeutischen Anwendungen ausreichend, indem es ein gutes Verhältnis zwischen Schutz und Kosten bietet.

Warum sind Blisterpackungen vorteilhaft für die Medikamenteneinhaltung?

Blisterpackungen erleichtern es Patienten, ihren Medikationsplan zu befolgen, da sie sichtbare Hinweise geben und dadurch Fehler reduzieren, indem sie zeigen, welche Dosen bereits eingenommen wurden oder noch übrig sind.

Welche technologischen Fortschritte werden in Blisterverpackungsmaschinen integriert?

Maschinen integrieren heute IoT-Sensoren, Automatisierung zur Steigerung der Effizienz und maschinelles Lernen zur Anpassbarkeit, mit dem Ziel, Ausfallzeiten zu reduzieren, die Präzision zu erhöhen und die Überwachungs- und Wartungspraktiken zu verbessern.

Gibt es umweltfreundliche Trends bei Blisterverpackungen?

Ja, Hersteller experimentieren mit biobasierten und recycelbaren Materialien sowie digitalen Technologien, um Nachhaltigkeitsziele zu erreichen und gleichzeitig den regulatorischen Vorgaben zu entsprechen.

Inhaltsverzeichnis

- Verständnis der Alu-PVC-Alu Blisterverpackungsmaschine Materialien und ihre pharmazeutischen Vorteile

- Blisterverpackungsmaschine Auslegung für Tabletten und Kapseln: Sicherstellung von Sicherheit und Therapietreue

- Automation und Smart Technology in Advanced Blisterverpackungsmaschinen

- Thermoform- und Verschließtechnologien für optimale Blister-Integrität

- Regulatorische Konformität und zukünftige Trends in der pharmazeutischen Blisterverpackung

-

FAQ

- Was ist Alu-PVC-Alu-Blisterverpackung?

- Wie unterscheidet sich Alu-PVC-Alu-Verpackung von Alu-Alu?

- Warum sind Blisterpackungen vorteilhaft für die Medikamenteneinhaltung?

- Welche technologischen Fortschritte werden in Blisterverpackungsmaschinen integriert?

- Gibt es umweltfreundliche Trends bei Blisterverpackungen?