Comprendere Alu-PVC-Alu Macchina per imballaggi a blister Materiali e i loro Benefici Farmaceutici

Composizione dei Materiali nel Confezionamento in Blister Alu-PVC-Alu

Le confezioni blister Alu-PVC-Alu sono composte da tre parti principali. C'è uno strato esterno in alluminio resistente, seguito da uno strato intermedio in cloruro di polivinile (PVC) che forma la cavità dove si inserisce il medicinale e, infine, un altro sottile strato interno in alluminio che sigilla il tutto in modo ermetico. Quello che rende così efficace questa combinazione è il modo in cui gli strati si completano reciprocamente. Il PVC conferisce trasparenza alla confezione e permette una corretta formatura nei macchinari di produzione. Secondo i dati del settore pubblicati da Colorcon nel 2023, questa struttura migliora effettivamente la compatibilità con le macchine del 20-30 percento circa rispetto ai blister realizzati interamente in alluminio. E quegli strati esterni in alluminio? Non sono certo lì solo per bellezza. Essi creano una barriera molto efficace contro l'umidità e la luce, il che è estremamente importante poiché molti medicinali iniziano a degradarsi nel tempo se esposti a uno di questi due elementi.

Confronto tra Alu/PVC-Alu e Alu/Alu per la protezione dei farmaci

| Proprietà | Alu-PVC-Alu | Alu-Alu |

|---|---|---|

| Barriera idrorepellente | 0,01 g/m²/giorno | <0,005 g/m²/giorno |

| Protezione dalla luce | 99% di protezione dagli UV | blocco UV al 100% |

| Efficienza dei costi | $0,08/unità | $0,15/unità |

| Applicazioni farmaceutiche | Antibiotici, vitamine | Biologici, vaccini sensibili alla luce |

Sebbene Alu-Alu offra prestazioni di barriera superiori, Alu-PVC-Alu riduce i costi dei materiali del 47% (Ponemon 2023) e rimane efficace per la maggior parte dei farmaci in dose solida che non richiedono protezione ambientale estrema.

Eccezionali proprietà di barriera contro l'umidità e la luce per farmaci sensibili

La confezione Alu-PVC-Alu presenta due strati di alluminio che riducono l'ingresso di umidità di circa il 90% rispetto alle comuni confezioni blister in plastica. Questo rende tali confezioni molto adatte per farmaci che assorbono facilmente l'umidità, come alcuni tipi di antibiotici comunemente presenti in farmacia. Studi condotti negli anni mostrano che i prodotti conservati in questo tipo di confezionamento durano tra sei e dodici mesi in più, anche quando esposti a condizioni di umidità. Altresì importante è il fatto che la parte scura in alluminio blocca quasi tutta la luce UV. Parliamo del 99% di quelle radiazioni dannose che nel tempo possono degradare i componenti sensibili dei farmaci. Questa protezione è molto rilevante, poiché molti medicinali perdono efficacia se esposti troppo a lungo alla luce solare durante lo stoccaggio.

Macchina per Confezionamento Blister Progettazione per Tavolette e Capsule: Garantire Sicurezza e Compliance del Paziente

Confezionamento Monodose e il Suo Impatto sull'aderenza alla Terapia

Le confezioni a blister per dosi singole aiutano davvero le persone a seguire correttamente le loro terapie, poiché ogni pillola è contenuta in uno scomparto etichettato che mostra se è stata toccata in precedenza. Questi piccoli involucri riducono gli errori nell'assunzione dei farmaci di circa il 30 percento rispetto alle pillole conservate in normali flaconi. Questo aspetto è molto importante per chi deve prendere più medicinali in diversi momenti della giornata. Le ultime cifre riportate nel Pharmaceutical Packaging Tech Report del 2022 indicano che oggi oltre sette medicinali orali su dieci nel mondo sono confezionati in questo modo. È comprensibile, visto che la possibilità di vedere esattamente cosa rimane permette di seguire con chiarezza i progressi. Inoltre, studi hanno dimostrato che le persone seguono le indicazioni del medico circa il 20 percento in più quando le dosi sono già organizzate e facilmente leggibili sulla confezione.

Configurazioni Comuni dei Blister per Forme Farmaceutiche Solide

Le attrezzature per il confezionamento in blister sono disponibili in diverse configurazioni a seconda del tipo di pillole o capsule da imballare. Il tipo push-through funziona meglio per quelle piccole tavolette rotonde che tutti conosciamo, mentre i blister confezionabili tendono ad essere più adatti per capsule più grandi o farmaci sensibili all'umidità. Negli ultimi tempi, i produttori hanno iniziato ad aggiungere meccanismi di sicurezza per bambini alle loro macchine, che, secondo recenti dati della Consumer Product Safety Commission, hanno ridotto di circa il 40% gli incidenti in cui i bambini ingerivano accidentalmente medicine. Un'altra caratteristica importante è rappresentata dai numeri e dalle lettere in rilievo stampati direttamente sulle cavità del blister. Questo rende molto più semplice il tracciamento dei prodotti e riduce gli errori durante l'utilizzo di queste macchine alla massima velocità. Rispettare le normative internazionali diventa molto più semplice anche con questo tipo di sistema.

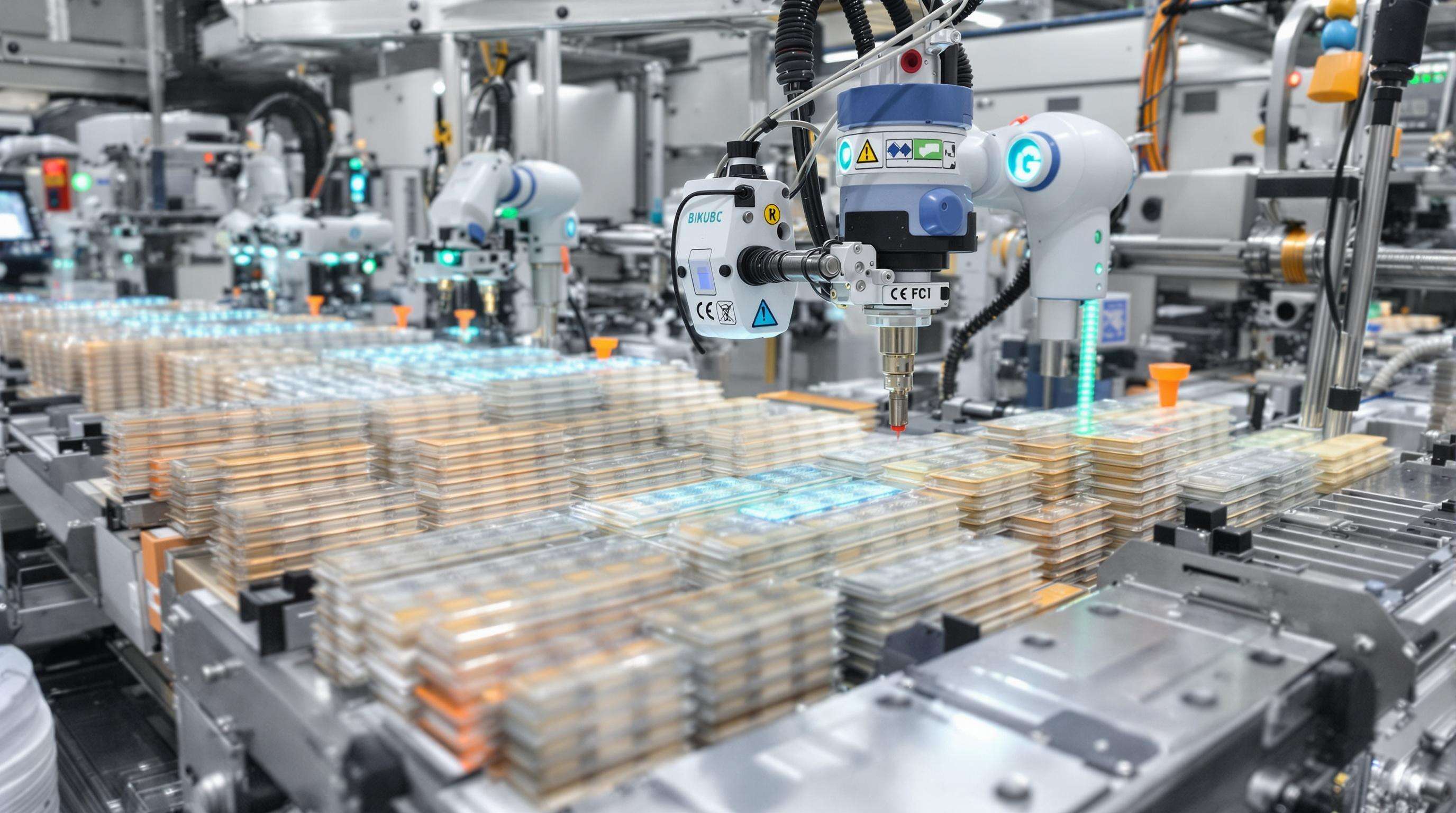

Automazione e Tecnologia Intelligente nell'Avanzata Macchine per confezionamento blister

Come l'Automazione Migliora l'Efficienza nell' Macchine per confezionamento blister

Le macchine per il confezionamento in blister automatizzate possono operare dal 40 al 60 percento più velocemente rispetto alle configurazioni manuali, poiché gestiscono i materiali, formano le cavità e sigillano i prodotti in modo molto più efficiente. Grazie all'impiego di robot per la maggior parte del lavoro, l'intervento umano si riduce di circa il 90%, il che significa minori rischi di contaminazione e una produzione che supera le 60 mila unità ogni ora. I sistemi di visione integrati in queste macchine hanno tolleranze molto strette, circa più o meno 0,1 millimetro, assicurando che i prodotti vengano posizionati correttamente quasi sempre. Questo fa scendere la percentuale di prodotti scartati al di sotto dello 0,5 percento nelle strutture che seguono le buone pratiche di produzione. Ciò che è davvero impressionante è quanto bene tutti i componenti siano interconnessi. Questi sistemi collaborano perfettamente con i dosatori che immettono le materie prime e con le stazioni di ispezione che controllano la qualità dopo il confezionamento, raggiungendo livelli di efficienza degli impianti fino al 98 percento quando funzionano ininterrottamente.

Integrazione di Controlli Smart e Sistemi di Monitoraggio in Tempo Reale

I sensori IoT monitorano contemporaneamente più di quindici diversi parametri, come la temperatura dei sigilli che varia tra 175 e 200 gradi Celsius, oltre alla tensione del film in PVC che dovrebbe rimanere intorno agli 8-12 Newton per metro. Questi sistemi cloud fanno cose davvero intelligenti, riuscendo a volte a individuare problemi ai sigilli prima che si verifichino effettivamente, addirittura tre giorni in anticipo rispetto alla scadenza. La parte relativa all'apprendimento automatico migliora quando i prodotti cambiano, ad esempio passando da quelle piccole pillole rotonde da 6 mm a capsule più grandi da 18 mm. Uno studio recente ha mostrato che questo sistema riduce del trenta percento circa il tempo perso durante i setup. Tutta questa tecnologia intelligente fa sì che le macchine continuino a funzionare senza problemi, indipendentemente dal tipo di prodotto che arriva sulla linea.

Equilibrio tra Alta Automazione e Complessità di Manutenzione e Gestione

I sistemi automatizzati riducono i costi di manodopera di circa 12,60 dollari ogni mille confezioni prodotte, ma c'è un aspetto da considerare. Queste macchine necessitano di manutenzione regolare, che include la calibrazione dei motori servo ogni circa 500 ore di funzionamento e la sostituzione delle piastre riscaldanti una volta all'anno. Secondo uno studio effettuato da PharmaTech nel 2022, le aziende che hanno implementato la realtà aumentata per il supporto alla risoluzione dei problemi hanno registrato una riduzione dei tempi di fermo del 43%. La buona notizia è che grazie a un approccio modulare, le aziende possono espandere gradualmente le proprie capacità di automazione. La maggior parte inizia con operazioni semplici controllate da PLC per passare successivamente a moduli di ispezione avanzati basati sull'intelligenza artificiale, una volta pronte.

Tecnologie di termoformatura e sigillatura per un blister con integrità ottimale

L'integrità del blister è fondamentale per la sicurezza del medicinale e la sua durata, e dipende da una termoformatura precisa e da un sigillamento ermetico. Questi processi devono garantire una prestazione costante del barriere senza compromettere l'efficienza produttiva.

Processo di Termoformatura nella Macchina per Blister Alu-PVC-Alu

Durante la termoformatura, la pellicola rigida in PVC viene riscaldata tra circa 110 e 150 gradi Celsius fino a diventare sufficientemente morbida da lavorare. A questo punto, il materiale viene modellato a vuoto in forme precise per compresse, utilizzando stampi in lega speciale. Questi avanzati sistemi A-ACP (che sta per Aluminum-PVC-Aluminum Cold Punching) mantengono una precisione estrema nella profondità delle cavità, con una tolleranza di più o meno 0,1 millimetri. Questo livello di precisione riduce gli sprechi di materiale di circa l'8 percento, secondo quanto riportato da Pharmaceutical Processing. Dopo la formatura, le parti vengono raffreddate rapidamente per fissare correttamente la loro forma prima di caricare i farmaci al loro interno, il che aiuta a mantenere dimensioni costanti in tutti i cicli produttivi.

Saldatura a Caldo vs. Formatura a Freddo: Applicazioni e Differenze di Prestazione

La scelta tra saldatura a caldo e formatura a freddo dipende dalla sensibilità del farmaco e dalle esigenze di barriera:

| Parametro | Saldatura a Caldo | Cold forming |

|---|---|---|

| Temperatura | 150–200°C applicati al coperchio | Formazione a pressione ambiente |

| Efficacia della barriera | Blocco di umidità e gas | Eccellente blocco di luce/ossigeno |

| Compatibilità materiale | PVC, PVDC, laminati multistrato | Compositi a base di alluminio |

| Casi di Utilizzo Ottimale | Compresse/capsule standard | Biologici sensibili alla luce |

La formatura a freddo evita l'esposizione termica, preservando composti termolabili, ma richiede laminati specializzati in alluminio.

Innovazioni nell'integrità della chiusura per prolungare la durata e prevenire contaminazioni

I sistemi di punzonatura a freddo oggi spesso presentano minuscole valvole incise al laser che rilasciano l'aria intrappolata durante la sigillatura, impedendo così la formazione di quelle fastidiose bolle. Il metodo ultrasonico funziona in modo diverso: fonde effettivamente i materiali a livello molecolare senza la necessità di colla o altri adesivi. E indovinate un po'? Questo permette di ottenere tassi di perdita inferiori allo 0,01%, niente male se posso dirlo. Le confezioni blister sono dotate anche di scavengers d'ossigeno integrati; questi piccoli additivi riducono l'ingresso di ossigeno all'interno del pacchetto di circa il 97%. Secondo alcune ricerche recenti di Pharma Packaging Solutions del 2024, ciò significa che i vaccini rimangono utilizzabili per altri 18 mesi sullo scaffale. Inoltre, i produttori hanno iniziato ad adottare sempre più frequentemente i test a decadimento del vuoto come metodo principale per verificare i sigilli senza danneggiare la confezione. Ha senso, dopotutto nessuno vuole che la qualità del prodotto venga compromessa a causa di un imballaggio difettoso.

Normative e tendenze future nel confezionamento farmaceutico in blister

Conformità agli standard FDA e GMP UE con affidabilità Macchine per confezionamento blister

Le moderne attrezzature per il confezionamento in blister soddisfano oggi gli standard rigorosi FDA 21 CFR Part 211, così come le linee guida dell'Unione Europea Allegato 1 per la produzione farmaceutica. La maggior parte dei produttori si affida oggi a macchine dotate di funzionalità di serializzazione integrate, che li aiutano a rimanere conformi alle normative EU FMD e US DSCSA. Questi sistemi stampano quegli importanti identificativi univoci dei dispositivi, o UDIs, insieme alle date di scadenza, operando a velocità impressionanti, a volte superiori a 400 blister al minuto. E non dimentichiamo nemmeno i sigilli di sicurezza. Secondo una ricerca dell'Istituto Ponemon del 2023, una migliore tecnologia di sigillatura ha effettivamente ridotto i richiami di prodotto legati a problemi di confezionamento di circa il 34%. Questo è sensato se pensiamo alla protezione dei pazienti e al rispetto di tutte quelle complesse normative.

Tendenze emergenti: materiali sostenibili e integrazione digitale nella tecnologia del blister

Le opzioni sostenibili stanno diventando sempre più comuni in tutto il settore. Secondo Yahoo Finance dello scorso anno, circa il 42% dei produttori stava già testando materiali PVC di origine biologica o alluminio riciclato già nel 2024. Intanto, stiamo assistendo all'entrata in funzione di macchinari intelligenti dotati di sensori IoT integrati per controllare in tempo reale le condizioni ambientali. Alcune aziende stanno addirittura utilizzando tag RFID insieme alla tecnologia blockchain per tenere sotto controllo le loro catene di approvvigionamento. Tutti questi miglioramenti indicano una forte crescita futura per il settore dell'imballaggio farmaceutico in blister. GlobeNewswire ha recentemente riportato che questo mercato potrebbe crescere a un ritmo annuo di circa il 7,7 percento fino al 2034. Le aziende stanno inoltre sviluppando soluzioni ingegnose, come quei blister riciclabili con particolari incisioni laser. Sono ora disponibili anche sistemi di visione alimentati da intelligenza artificiale in grado di verificare non solo la qualità dei sigilli, ma anche il tipo di materiali utilizzati per produrli. Questo aiuta a soddisfare contemporaneamente gli obiettivi ambientali e le rigorose normative stabilite da agenzie come l'EPA e gli standard REACH.

Domande Frequenti

Che cos'è l'imballaggio blister Alu-PVC-Alu?

L'imballaggio blister Alu-PVC-Alu è costituito da una struttura multistrato con alluminio su entrambi i lati esterno e interno, con uno strato di PVC al centro. Questa struttura è progettata per bloccare la luce e l'umidità per i prodotti farmaceutici.

Come si confronta l'imballaggio Alu-PVC-Alu con Alu-Alu?

Sebbene Alu-Alu offra una protezione superiore contro l'umidità e la luce, Alu-PVC-Alu è più economico ed è sufficiente per la maggior parte dei prodotti farmaceutici, offrendo un buon equilibrio tra protezione e costo.

Perché le confezioni blister sono utili per la compliance terapeutica?

Le confezioni blister rendono più facile per i pazienti seguire i piani terapeutici, poiché forniscono indicazioni visibili, riducendo gli errori grazie alla possibilità di vedere chiaramente quali dosi sono state assunte o sono ancora disponibili.

Quali innovazioni tecnologiche vengono integrate nelle macchine per l'imballaggio blister?

Le macchine ora integrano sensori IoT, automazione per l'efficienza e apprendimento automatico per adattabilità, con l'obiettivo di ridurre i tempi di inattività, migliorare la precisione e ottimizzare le pratiche di monitoraggio e manutenzione.

Ci sono tendenze ecologiche nel confezionamento in blister?

Sì, i produttori stanno sperimentando materiali di origine biologica e riciclabili, così come tecnologie digitali, per raggiungere gli obiettivi di sostenibilità rispettando al contempo gli standard normativi.

Indice

- Comprendere Alu-PVC-Alu Macchina per imballaggi a blister Materiali e i loro Benefici Farmaceutici

- Macchina per Confezionamento Blister Progettazione per Tavolette e Capsule: Garantire Sicurezza e Compliance del Paziente

- Automazione e Tecnologia Intelligente nell'Avanzata Macchine per confezionamento blister

- Tecnologie di termoformatura e sigillatura per un blister con integrità ottimale

- Normative e tendenze future nel confezionamento farmaceutico in blister

-

Domande Frequenti

- Che cos'è l'imballaggio blister Alu-PVC-Alu?

- Come si confronta l'imballaggio Alu-PVC-Alu con Alu-Alu?

- Perché le confezioni blister sono utili per la compliance terapeutica?

- Quali innovazioni tecnologiche vengono integrate nelle macchine per l'imballaggio blister?

- Ci sono tendenze ecologiche nel confezionamento in blister?