Compréhension de Alu-PVC-Alu Machine d'emballage blister Matériaux et leurs avantages en milieu pharmaceutique

Composition des matériaux dans l'emballage en blister Alu-PVC-Alu

Les plaquettes Alu-PVC-Alu se composent de trois parties principales. Il y a une couche extérieure en aluminium résistant, suivie d'une couche intermédiaire en chlorure de polyvinyle (PVC) qui forme le logement destiné au médicament, et enfin une autre fine couche d'aluminium à l'intérieur qui scelle l'ensemble hermétiquement. Ce qui rend cette combinaison si efficace, c'est la complémentarité des propriétés de ces couches. Le PVC confère à la plaquette sa transparence et permet une bonne mise en forme dans les équipements de fabrication. Selon des données sectorielles de Colorcon en 2023, cette configuration améliore effectivement la compatibilité avec les machines de conditionnement de 20 à 30 % environ par rapport aux plaquettes entièrement en aluminium. Et ces couches extérieures en aluminium ? Elles ne sont pas là uniquement pour l'esthétique. Elles forment une barrière solide contre l'humidité et la lumière, ce qui est crucial, car de nombreux médicaments commencent à se dégrader lorsqu'ils sont exposés à ces éléments pendant une période prolongée.

Comparaison des performances Alu/PVC-Alu et Alu/Alu pour la protection des médicaments

| Propriété | Alu-PVC-Alu | Alu-Alu |

|---|---|---|

| Barrière contre l'humidité | 0,01 g/m²/jour | <0,005 g/m²/jour |

| Protection contre la lumière | 99 % de blocage des UV | blocage UV 100% |

| Efficacité en termes de coûts | 0,08 $/unité | 0,15 $/unité |

| Cas d'utilisation pharmaceutiques | Antibiotiques, vitamines | Produits biologiques, vaccins sensibles à la lumière |

Bien que l'emballage Alu-Alu offre des performances de barrière supérieures, l'emballage Alu-PVC-Alu réduit les coûts de matières premières de 47 % (Ponemon 2023) et reste efficace pour la plupart des médicaments solides ne nécessitant pas une protection environnementale extrême.

Propriétés supérieures de barrière contre l'humidité et la lumière pour les médicaments sensibles

L'emballage Alu-PVC-Alu comporte deux couches d'aluminium qui réduisent l'humidité pénétrant à l'intérieur d'environ 90 % par rapport aux emballages en plastique classiques. Cela rend ces emballages particulièrement adaptés pour les médicaments qui absorbent facilement l'humidité, tels que certains types d'antibiotiques couramment présents en pharmacie. Des études menées sur plusieurs années montrent que les produits conservés dans ce type d'emballage peuvent durer entre six et douze mois supplémentaires, même lorsqu'ils sont exposés à des conditions humides. Par ailleurs, la partie sombre en aluminium empêche presque totalement la lumière UV de traverser. Nous parlons ici du blocage de 99 % des rayons nocifs pouvant dégrader les composants sensibles des médicaments au fil du temps. Cette protection est cruciale, car de nombreux médicaments perdent de leur efficacité lorsqu'ils sont trop exposés à la lumière du soleil pendant leur stockage.

Machine d'emballage en plaquettes Conception pour Comprimés et Gélules : Garantir la Sécurité et la Conformité des Patients

Emballage Unidose et son Impact sur l'Observance Médicamenteuse

Les plaquettes thermoformées pour doses unidoses aident vraiment les personnes à respecter leurs traitements, car chaque pilule se trouve dans un logement individuel étiqueté indiquant si elle a déjà été manipulée. Ces petits emballages réduisent les erreurs de prise médicamenteuse d'environ 30 % par rapport aux simples flacons traditionnels, ce qui est particulièrement important pour les personnes devant prendre plusieurs médicaments à différents moments de la journée. Selon le rapport Pharmaceutical Packaging Tech Report de 2022, plus de sept médicaments oraux sur dix sont aujourd'hui conditionnés de cette manière dans le monde entier. Cela s'explique notamment par le fait qu'il est facile de visualiser ce qui reste et donc de suivre l'avancement du traitement. Par ailleurs, des études ont montré que les patients respectent les prescriptions médicales environ 20 points de pourcentage mieux lorsque les médicaments sont déjà triés et clairement indiqués directement sur l'emballage.

Configurations courantes des plaquettes thermoformées pour formes sèches

Les équipements d'emballage en plaquettes existent en différentes configurations, selon le type de pilules ou de gélules à conditionner. Le type à pousser convient particulièrement bien aux petits comprimés ronds que nous connaissons tous, tandis que les emballages en plaquettes pelables sont généralement plus adaptés aux grosses gélules ou aux médicaments sensibles à l'humidité. Récemment, les fabricants ont intégré des mécanismes de sécurité résistants aux enfants dans leurs machines ; selon des données récentes de la Commission de sécurité des produits de consommation, cela a permis de réduire d'environ 40 % les cas d'ingestion accidentelle de médicaments par les enfants. Une autre caractéristique importante est la présence de chiffres et de lettres en relief directement imprimés sur les alvéoles des plaquettes. Cela facilite grandement le suivi des produits et réduit les erreurs lors de l'utilisation de ces machines à pleine vitesse. La conformité aux réglementations internationales est également nettement simplifiée grâce à ce type de système.

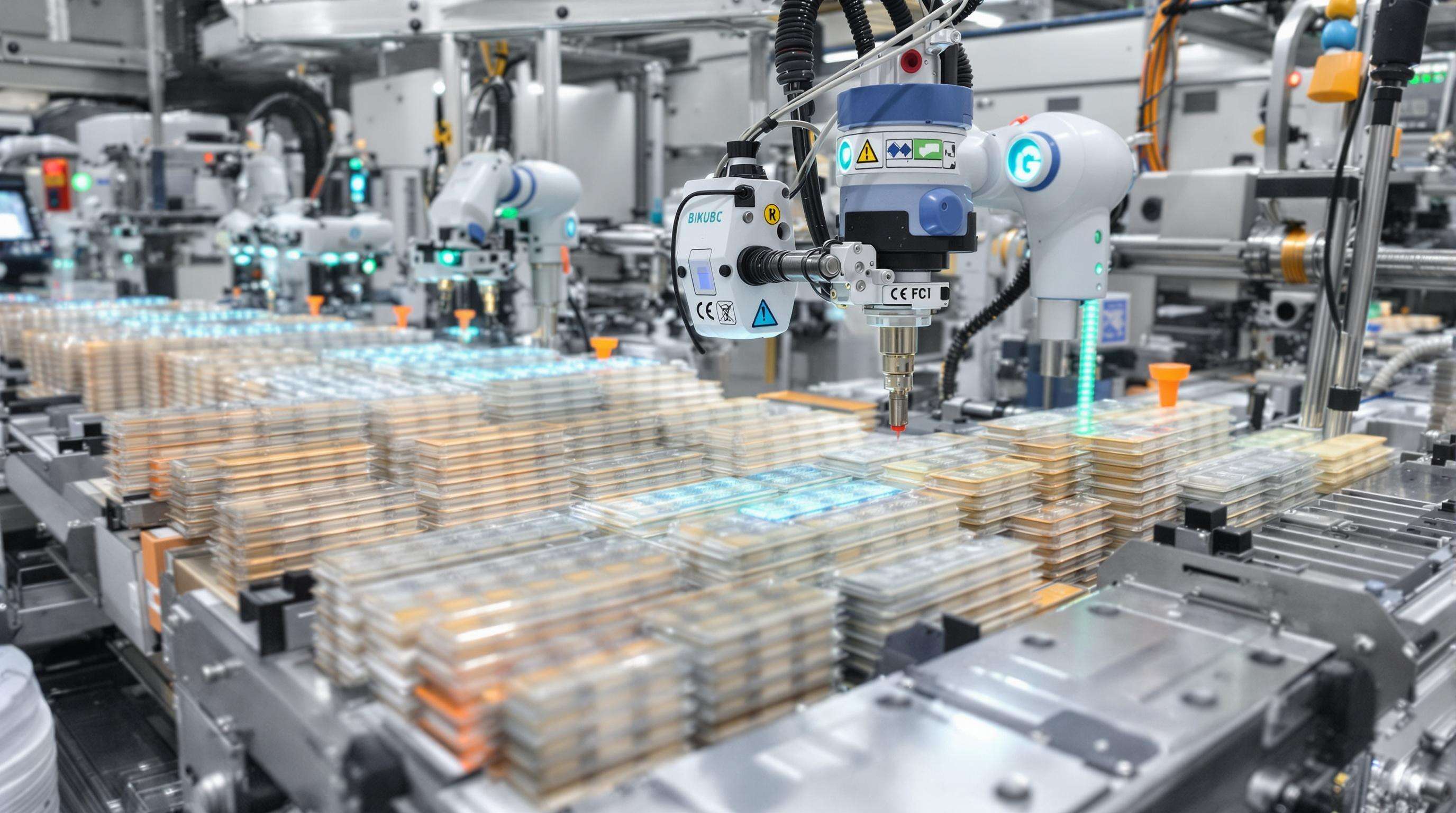

Automatisation et Technologie Intelligente dans l'Avancée Machines d'emballage en blister

Comment l'Automatisation Améliore l'Efficacité dans Machines d'emballage en blister

Les machines d'emballage en blister automatisées peuvent fonctionner entre 40 et 60 pour cent plus rapidement par rapport aux configurations manuelles, car elles gèrent les matériaux, forment les alvéoles et scellent les produits de manière beaucoup plus efficace. Grâce à l'utilisation de robots pour la majeure partie du travail, l'intervention humaine diminue d'environ 90 %, ce qui réduit les risques de contamination et permet de maintenir une production supérieure à 60 000 unités par heure. Les systèmes de vision intégrés à ces machines possèdent des tolérances très précises, de l'ordre de plus ou moins 0,1 millimètre, garantissant ainsi un positionnement correct des produits presque à chaque fois. Cela permet de réduire les rejets à moins de la moitié d'un pour cent dans les installations respectant les bonnes pratiques de fabrication. Ce qui est particulièrement impressionnant, c'est l'intégration réussie de l'ensemble. Ces systèmes travaillent en parfaite synergie avec les alimentateurs qui fournissent les matières premières et les postes d'inspection assurant le contrôle qualité après l'emballage, ce qui aboutit à des taux d'efficacité des équipements atteignant 98 % lorsqu'ils fonctionnent en continu.

Intégration des commandes intelligentes et des systèmes de surveillance en temps réel

Les capteurs IoT surveillent simultanément plus de quinze facteurs différents, comme l'échauffement des joints entre 175 et 200 degrés Celsius, ainsi que la tension exercée sur le film en PVC, qui devrait rester comprise entre 8 et 12 Newtons par mètre. Ces systèmes cloud réalisent également des opérations assez intelligentes, pouvant détecter à l'avance des problèmes au niveau des joints, parfois même trois jours avant qu'ils ne surviennent. Les algorithmes d'apprentissage automatique s'améliorent lorsqu'il y a un changement de produit, par exemple lorsqu'on passe de petits comprimés ronds de 6 mm à des gélules plus grandes de 18 mm. Une étude récente a montré que cela réduit les ajustements nécessaires pendant les mises en place d'environ trente pour cent. Toute cette technologie intelligente permet aux machines de fonctionner sans interruption, quel que soit le type de produit traité sur la ligne.

Équilibre entre haut niveau d'automatisation et complexité de maintenance et d'exploitation

Les systèmes automatisés réduisent effectivement les coûts de main-d'œuvre d'environ 12,60 dollars par mille emballages produits, mais il y a un inconvénient. Ces machines nécessitent un entretien régulier comprenant l'étalonnage des moteurs servo tous les 500 heures d'utilisation environ, ainsi que le remplacement des plaques chauffantes une fois par an. Selon une étude de PharmaTech datant de 2022, les usines ayant mis en œuvre des systèmes de dépannage assistés par réalité augmentée ont constaté une réduction de leur temps d'arrêt de près de la moitié, soit 43 %. La bonne nouvelle est que les approches modulaires permettent aux entreprises d'étendre leurs capacités d'automatisation progressivement. La plupart commencent par des opérations simples contrôlées par API avant de passer à des modules d'inspection avancés basés sur l'intelligence artificielle lorsqu'elles sont prêtes.

Technologies de thermoformage et de scellement pour une intégrité optimale des plaquettes

L'intégrité des plaquettes est essentielle pour la sécurité des médicaments et leur durée de conservation, dépendant d'un thermoformage précis et d'un scellement hermétique. Ces processus doivent assurer une performance de barrière constante sans nuire à l'efficacité de production.

Processus de thermoformage dans le fonctionnement des machines à blister Alu-PVC-Alu

Durant le thermoformage, le film rigide en PVC est chauffé à une température située entre environ 110 et 150 degrés Celsius, jusqu'à ce qu'il devienne suffisamment souple pour être travaillé. À ce stade, le matériau est moulé en forme exacte des comprimés grâce à des moules en alliage spécial. Ces systèmes avancés A-ACP (qui signifie Cold Punching Aluminium-PVC-Aluminium) maintiennent une extrême précision sur la profondeur de ces cavités, avec une tolérance de plus ou moins 0,1 millimètre. Ce niveau de précision réduit les déchets de matériau d'environ 8 pour cent, selon les rapports de Pharmaceutical Processing. Après le formage, les pièces sont rapidement refroidies pour fixer leur forme correctement avant que les médicaments ne soient introduits, ce qui aide à conserver des dimensions constantes à travers toutes les séries de production.

Soudage à chaud contre formage à froid : différences d'applications et de performances

Le choix entre soudage à chaud et formage à froid dépend de la sensibilité du médicament et des besoins en barrière :

| Paramètre | Soudage à chaud | Formation à froid |

|---|---|---|

| Température | 150–200°C appliqués sur le couvercle | Thermoformage sous pression ambiante |

| Efficacité des barrières | Blocage de l'humidité et des gaz | Excellente protection contre la lumière/l'oxygène |

| Compatibilité des matériaux | PVC, PVDC, laminés multicouches | Composites à base d'aluminium |

| Cas d'utilisation optimaux | Comprimés/gélules standards | Biologiques sensibles à la lumière |

Le thermoformage à froid évite l'exposition thermique et préserve les composés thermolabiles, mais nécessite des laminés d'aluminium spécialisés.

Innovations en matière d'intégrité d'étanchéité pour prolonger la durée de conservation et prévenir la contamination

Les systèmes de poinçonnage à froid intègrent aujourd'hui souvent de minuscules orifices gravés au laser qui permettent d'évacuer l'air emprisonné lors de la fermeture, empêchant ainsi la formation de ces bosses agaçantes. La méthode ultrasonique fonctionne différemment : elle fusionne réellement les matériaux au niveau moléculaire, sans nécessiter de colle ou d'adhésif. Et devinez quoi ? Cela donne des taux de fuite inférieurs à 0,01 %, ce qui est plutôt impressionnant si vous voulez mon avis. Les plaquettes thermoformées sont désormais équipées d'absorbeurs d'oxygène intégrés ; ces additifs réduisent la pénétration de l'oxygène d'environ 97 %. Selon certaines recherches récentes menées par Pharma Packaging Solutions en 2024, cela signifie que les vaccins restent efficaces 18 mois supplémentaires sur les étagères. Les fabricants adoptent également de plus en plus les tests de décroissance sous vide comme méthode privilégiée pour vérifier les scellés sans endommager l'emballage. Cela se comprend parfaitement, puisque personne ne souhaite voir la qualité du produit compromise à cause d'un emballage défectueux.

Conformité réglementaire et tendances futures dans l'emballage de plaquettes thermoformées pharmaceutiques

Respecter les normes FDA et EU GMP avec fiabilité Machines d'emballage en blister

Les équipements modernes de conditionnement en plaquettes thermoformées répondent désormais aux normes strictes de la FDA 21 CFR Part 211 ainsi qu'aux directives de l'UE Annex 1 pour la production pharmaceutique. La plupart des fabricants s'appuient aujourd'hui sur des machines intégrant directement des fonctionnalités de sérialisation, ce qui les aide à rester conformes aux réglementations EU FMD et US DSCSA. Ces systèmes impriment les identifiants uniques des dispositifs, ou UDIs, ainsi que les dates d'expiration tout en fonctionnant à des vitesses impressionnantes, dépassant parfois les 400 plaquettes par minute. N'oublions pas non plus les scellés anti-manipulation. Selon une étude de l'institut Ponemon datant de 2023, les technologies améliorées de scellage ont effectivement réduit les rappels de produits liés à des problèmes d'emballage d'environ 34 %. Cela s'explique logiquement par la nécessité de protéger les patients et de respecter toutes ces réglementations complexes.

Tendances émergentes : matériaux durables et intégration numérique dans la technologie des plaquettes thermoformées

Les options durables deviennent de plus en plus courantes dans l'ensemble du secteur actuellement. Selon Yahoo Finance, environ 42 % des fabricants testaient déjà des matériaux PVC biosourcés ou de l'aluminium recyclé en 2024. Parallèlement, nous assistons à l'arrivée de machines intelligentes intégrant des capteurs IoT capables d'évaluer en temps réel les conditions environnementales. Certaines entreprises utilisent même des étiquettes RFID associées à la technologie blockchain pour surveiller leurs chaînes d'approvisionnement. Toutes ces avancées indiquent une forte croissance à venir pour le secteur de l'emballage pharmaceutique en plaquettes. Selon un récent rapport de GlobeNewswire, ce marché pourrait progresser à un rythme annuel d'environ 7,7 % jusqu'en 2034. Les entreprises développent également des solutions ingénieuses, comme ces plaquettes recyclables équipées de marquages laser précis. Des systèmes de vision assistés par l'intelligence artificielle sont également déployés pour contrôler non seulement la qualité des scellés, mais aussi les types de matériaux utilisés pour leur fabrication. Cela permet de répondre simultanément aux objectifs écologiques et aux réglementations strictes imposées par des organismes tels que l'EPA et les normes REACH.

FAQ

Qu'est-ce qu'un conditionnement en plaquettes Alu-PVC-Alu ?

Le conditionnement en plaquettes Alu-PVC-Alu se compose d'une structure multicouche avec de l'aluminium sur les côtés extérieur et intérieur, entourant une couche en PVC. Cette structure vise à bloquer la lumière et l'humidité pour les produits pharmaceutiques.

Comment se compare le conditionnement Alu-PVC-Alu au conditionnement Alu-Alu ?

Bien que le conditionnement Alu-Alu offre une protection supérieure contre l'humidité et la lumière, le conditionnement Alu-PVC-Alu est plus économique et suffisant pour la plupart des produits pharmaceutiques, offrant un bon équilibre entre protection et coût.

Pourquoi les plaquettes sont-elles bénéfiques pour l'observance médicamenteuse ?

Les plaquettes rendent plus facile pour les patients de suivre les horaires de médication car elles offrent des repères visuels, réduisant ainsi les erreurs en indiquant quelles doses ont été prises ou restent disponibles.

Quelles avancées technologiques sont intégrées aux machines de conditionnement en plaquettes ?

Les machines intègrent désormais des capteurs IoT, de l'automatisation pour plus d'efficacité et des algorithmes d'apprentissage automatique pour une meilleure adaptabilité, visant ainsi réduire les temps d'arrêt, améliorer la précision et optimiser les pratiques de surveillance et de maintenance.

Existe-t-il des tendances écologiques dans l'emballage sous blister ?

Oui, les fabricants expérimentent des matériaux biosourcés et recyclables, ainsi que des technologies numériques, afin de répondre aux objectifs de durabilité tout en respectant les normes réglementaires.

Table des Matières

- Compréhension de Alu-PVC-Alu Machine d'emballage blister Matériaux et leurs avantages en milieu pharmaceutique

- Machine d'emballage en plaquettes Conception pour Comprimés et Gélules : Garantir la Sécurité et la Conformité des Patients

- Automatisation et Technologie Intelligente dans l'Avancée Machines d'emballage en blister

- Technologies de thermoformage et de scellement pour une intégrité optimale des plaquettes

- Conformité réglementaire et tendances futures dans l'emballage de plaquettes thermoformées pharmaceutiques

-

FAQ

- Qu'est-ce qu'un conditionnement en plaquettes Alu-PVC-Alu ?

- Comment se compare le conditionnement Alu-PVC-Alu au conditionnement Alu-Alu ?

- Pourquoi les plaquettes sont-elles bénéfiques pour l'observance médicamenteuse ?

- Quelles avancées technologiques sont intégrées aux machines de conditionnement en plaquettes ?

- Existe-t-il des tendances écologiques dans l'emballage sous blister ?