Understanding Alu-PVC-Alu ブラスター包装機 Materials and Their Pharmaceutical Benefits

Material Composition in Alu-PVC-Alu Blister Packaging

アルミ-PVC-アルミブリスター包装は3つの主要な層から構成されています。外側には丈夫なアルミニウム層があり、次にポリ塩化ビニル(PVC)の中間層が薬剤を入れる形状を作り出しており、内側にはすべてをしっかり密封するもう1つの薄いアルミニウム層があります。この構成が非常に効果的に機能する理由は、これらの層が互いに補い合うからです。PVCは包装に透明性を与え、製造機器での成形性を高めます。カラーコン社の2023年の業界データによると、この構成により、アルミニウムだけで作られたブリスターよりも機械との適合性が約20〜30%向上します。そして外側のアルミニウム層は見た目だけのものではありません。これらは湿気と光に対して強力なバリアを形成します。これは非常に重要です。なぜなら、多くの薬剤は時間とともにこれらのいずれかの要素にさらされると分解が始まるからです。

薬品保護におけるアルミ/PVC-アルミとアルミ/アルミの性能比較

| 財産 | Alu-PVC-Alu | Alu-Alu |

|---|---|---|

| 湿気バリア | 0.01 g/m²/day | <0.005 g/m²/day |

| 光の保護 | 99% UVカット | 100% UVカット |

| 費用効率 | $0.08/単位 | $0.15/単位 |

| 医薬品のユースケース | 抗生物質、ビタミン | バイオ医薬品、光感受性ワクチン |

アルミ-アルミ包装は優れたバリア性能を提供しますが、アルミ-ポリ塩化ビニル-アルミ包装は素材コストを47%削減(ポネマン2023)し、極端な環境保護を必要としないほとんどの固体剤薬品において効果を維持します。

光感受性医薬品向けに優れた湿気および光バリア特性

Alu-PVC-Alu包装は、通常のプラスチック製ブリスターパックと比較して、水分の侵入を約90%低減する二重のアルミニウム層を備えています。このため、薬局でよく見かけるような湿気を吸収しやすい医薬品に非常に適しています。数年にわたる研究では、この包装に保管された製品は湿気の多い環境下にあっても、6〜12か月の追加的な保存期間を確保できることが示されています。また、暗いアルミニウム部分がほぼすべての紫外線を遮断する点も非常に重要です。時間の経過とともに敏感な医薬成分を分解する可能性のある有害な紫外線の99%を遮断します。この保護は、多くの薬品が保管中に過剰な日光にさらされると効果を失う可能性があるため、非常に重要です。

ブリスターパッケージングマシン 錠剤およびカプセル用設計:安全性と患者の服薬遵守の確保

ユニットドーズパッケージングと服薬順守への影響

錠剤ごとにラベル付きの個別包装であるブリスターパックは、服薬ルーチンを守るのに大変役立ちます。一度開封したかどうかが一目でわかるため、誤服のリスクも減らすことができます。一般的な瓶容器と比較して、ブリスターパックは服薬ミスを約30%削減するといわれています。これは、1日に複数回、複数の薬を服用しなければならない人にとって非常に重要です。2022年に発表された『Pharmaceutical Packaging Tech Report』によると、現在、世界中で販売されている経口剤の7割以上がこのブリスターパックで包装されています。これは、残りの錠剤を視覚的に確認できるため、治療の進捗を把握しやすいという利点があるからです。また、興味深いことに、あらかじめ仕分けされていてパッケージ上で内容が一目瞭然であることで、医師の指示通り服薬する率が約20ポイントも向上することが研究で明らかになっています。

固形剤型用の一般的なブリスター構成

ブリスターパッケージング機械は、錠剤やカプセルの形状に応じてさまざまな構成があります。一般的に知られているような小さな丸い錠剤には押出型が最適ですが、はがしやすいブリスターパックは、より大きなカプセルや湿気に対して感受性の高い医薬品に適しています。最近では製造メーカーが機械に幼児防止機能を追加しており、米国消費者製品安全委員会の最近のデータによると、これにより子供による医薬品の誤飲が約40%減少しています。また重要な特徴として、ブリスターのキャビティに直接押し出された数字や文字があります。これにより製品のトレーサビリティが容易になり、高速で機械を運転する際の誤りを減らします。このようなシステムを導入することで、国際規格への適合もより簡単になります。

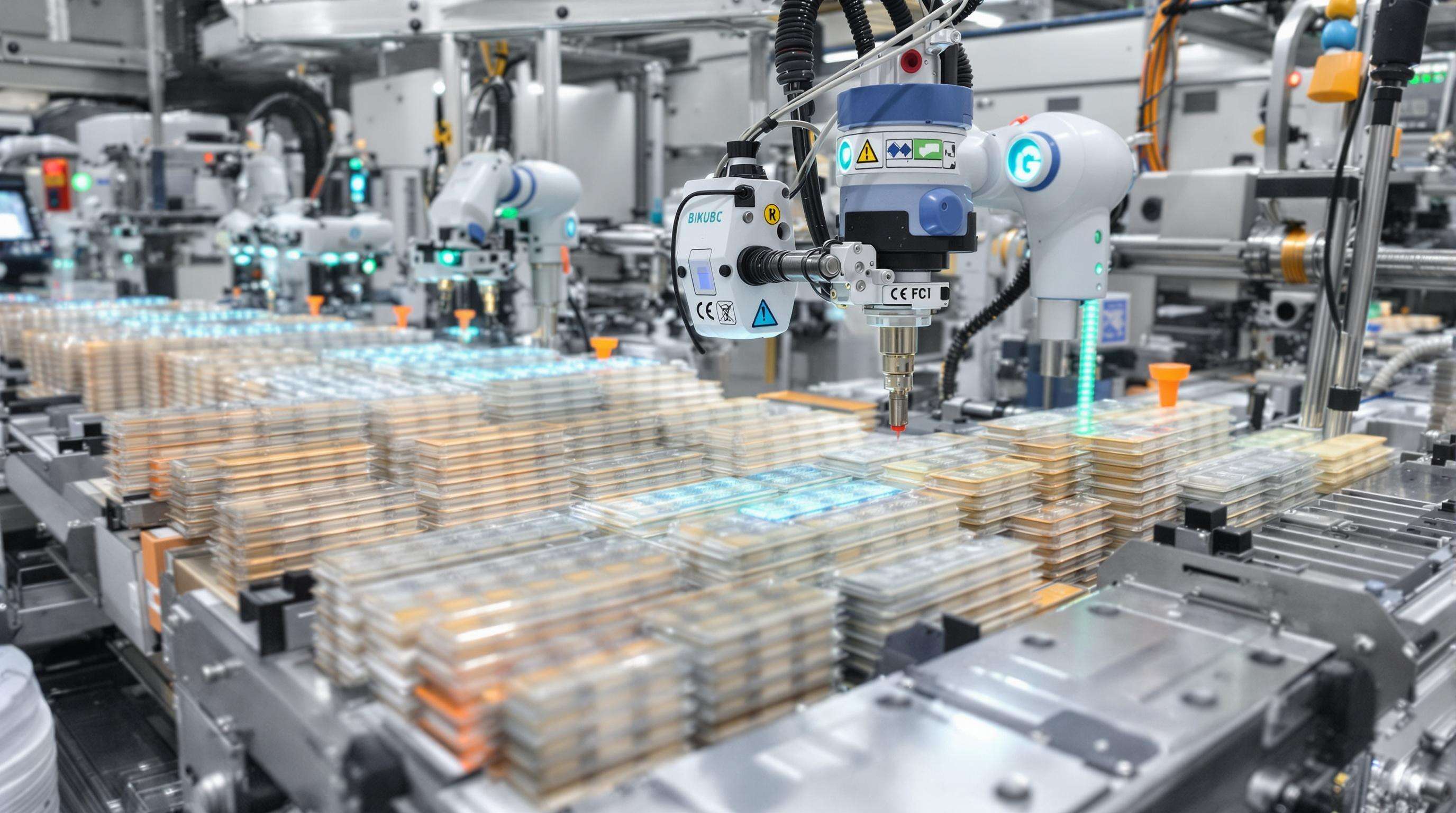

高度な自動化とスマートテクノロジー ブリスターパッキングマシン

自動化が効率性を高める仕組み ブリスターパッキングマシン

自動化されたブリスターパッケージングマシンは、材料の取り扱いやキャビティの形成、製品のシール作業をはるかに効率的に行うため、手動のセットアップと比較して40〜60%も高速で動作します。ロボットが大部分の作業を担うため、人的関与は約90%減少し、汚染の可能性が減少し、毎時6万個以上の生産が可能になります。これらの機械に組み込まれたビジョンシステムは非常に高い精度を持っており、許容誤差は±0.1ミリ程度であるため、ほぼすべての製品が正しく配置されます。これにより、優れた製造管理を行う施設では不良品の発生率を0.5%未満まで抑えることができます。特に注目すべきは、すべての要素がどれほどシームレスに連携しているかです。このシステムは原材料を供給するフィーダーや包装後の品質を検査する検査ステーションとも連携して動作するため、連続運転時には設備効率が98%に達することもあります。

スマート制御とリアルタイム監視システムの統合

IoTセンサーは、シール部分の温度が175〜200度の範囲内にあるか、PVCフィルムの張力が1平方メートルあたり8〜12ニュートンに維持されているかなど、15種類以上の要素を同時に追跡します。クラウドシステム自体も非常に高度な機能を持っており、場合によってはシールに関する問題が実際に発生する3日前から予測して検出することが可能です。また、製品仕様が変更されても機械学習の精度が向上します。例えば、6mmの小さな丸薬から18mmのカプセル形状への切り替えにも対応可能です。最近の研究では、このようなスマート技術により、機械のセットアップ作業にかかる手間が約30%削減されることが示されています。このように、高度なスマート技術により、生産ラインを通る製品の種類に関係なく、機械をスムーズに稼働させ続けることが可能になります。

高自動化とメンテナンス・運用の複雑性とのバランス

自動化システムは生産される毎千パックあたりの労務費を約12.60ドル削減するが、落とし穴もある。これらの機械は、約500時間の運転ごとのサーボモーターのキャリブレーションや、年1回のヒートプレート交換といった定期的なメンテナンスを必要とする。2022年にファーマテックが実施した研究によると、拡張現実(AR)によるトラブルシューティングを導入した工場では、ダウンタイムがほぼ半分(43%)に減少した。朗報は、モジュラー設計のアプローチにより、企業が段階的に自動化機能を拡大できる点である。多くの企業は、シンプルなPLC制御の操作から始め、準備ができ次第、より高度なAI駆動型検査モジュールへと進んでいる。

最適なブリスター完全性のための成形技術とシール技術

薬品の安全性と保存寿命を確保するうえで、ブリスターの完全性は極めて重要であり、正確な熱成形および完全なシール工程に依存している。これらの工程は、生産効率を損なうことなく一貫したバリア性能を発揮する必要がある。

アルミ・PVC・アルミブリスター機における熱成形プロセス

熱成形工程では、硬質PVCフィルムを約110〜150度の間で加熱し、柔らかくなるまで処理します。この時点で、材料を特殊合金型を用いて正確な錠剤形状に真空成形します。この高度なA-ACPシステム(アルミニウム・PVC・アルミニウム冷間打抜)により、これらのキャビティの深さを±0.1ミリ以内の精度で維持できます。この精度により、製薬工程報告によると、廃棄材料を約8%削減することができます。成形後、部品は速やかに冷却され、薬品を充填する前に形状を適切に固定します。これにより、すべての生産ロットにおいて寸法のばらつきを抑えることができます。

ホットシールと冷間成形:用途と性能の違い

ホットシールと冷間成形の選択は、薬品の感度とバリア性の要件によって異なります:

| パラメータ | ホットシール | コールドフォーミング |

|---|---|---|

| 温度 | 150–200°Cで蓋材に加熱 | 周囲圧形成 |

| バリア効能 | 湿気・ガス遮断 | 優れた光/酸素遮蔽性 |

| 物質的相容性 | PVC、PVDC、多層ラミネート | アルミニウム系複合材 |

| 最適な使用例 | 標準的な錠剤/カプセル | 光に敏感な生物学医薬品 |

冷間形成は熱による暴露を回避し、熱に不安定な化合物を保持しますが、専用のアルミニウムラミネートを必要とします。

シーリング完全性における革新により、保存期間を延長し、汚染を防止

現在のコールドパンチシステムには、シーリング時に閉じ込められた空気を放出するための微細なレーザー彫刻のベンチが搭載されていることが多く、面倒な膨らみを防ぎます。超音波方式はこれとは異なり、接着剤や糊を使わずに分子レベルで素材を融合させます。その結果、漏洩率が0.01%未満になるという、かなり印象的な数値になります。ブリスターパックには内蔵型の酸素吸収剤も搭載されており、これらの小さな添加剤により、内部への酸素侵入を約97%削減します。2024年にPharma Packaging Solutionsが発表した最近の研究によると、これによりワクチンの棚寿命が最大18か月延長されます。また、製造業者もシールの検査において非破壊的な真空減圧試験を採用し始めています。パッケージの不良によって製品品質が損なわれるのは誰も望まないことですから、これは理にかなっています。

医薬品ブリスターパッケージングにおける規格適合性と今後の動向

信頼性のある設備でFDAおよびEUのGMP基準を遵守 ブリスターパッキングマシン

最新のPTP包装機械は、医薬品製造におけるFDA 21 CFR Part 211規格およびEU Annex 1ガイドラインを満たすようになりました。今日では多くの製造業者が、EU FMDおよび米国DSCSA規制に準拠するために、直列番号付与機能が内蔵された機械に依存しています。これらのシステムは、毎分400シートを超える高速運転を維持しながらも、重要なUDI(一意の機器識別子)や有効期限を印刷します。また、改ざん防止シールの技術も同様に重要です。2023年のポンモン研究所の調査によると、シーリング技術の向上により包装問題に関連したリコールが約34%削減されました。これは患者の安全を守り、複雑な規制要件を遵守する上で理にかなっています。

新興トレンド:持続可能な素材とデジタル統合によるPTP技術の進化

持続可能なオプションは、今や業界全体でますます一般的になっています。昨年のYahoo Financeの報道によると、2024年時点で約42%の製造業者がすでにバイオベースのPVC素材や再生アルミニウムなどのテストを開始していました。一方で、IoTセンサーを内蔵し、環境条件をその場でチェックできるスマートマシンも登場しています。また、いくつかの企業はRFIDタグにブロックチェーン技術を併用してサプライチェーンの追跡管理を行っています。こうしたすべての進化は、医薬品分野におけるPTP包装市場の大きな成長へとつながっています。GlobeNewswireの最近の報道によると、この市場は2034年までに年率約7.7%の成長が見込まれています。企業は革新的なソリューションも開発しており、レーザーでスコアリングされたリサイクル可能なPTP blisterや、AI搭載のビジョンシステムによって、シールの品質だけでなく使用された原材料まで検査できるようになっています。これにより、EPAやREACH規格などの環境規制および厳格な基準の双方に対応することが可能となっています。

よくある質問

アルミ-PVC-アルミブリスタ包装とは何ですか?

アルミ-PVC-アルミブリスタ包装は、外側と内側にアルミニウムを使用し、その間にPVC層を挟んだ多層構造になっています。この構造は医薬品に対して光や湿気を遮断するために設計されています。

アルミ-PVC-アルミ包装とアルミ-アルミ包装の違いは?

アルミ-アルミ包装は湿気と光の保護性能が優れていますが、アルミ-PVC-アルミ包装はコスト効率が良く、ほとんどの医薬品に対して保護性能とコストのバランスが取れています。

ブリスターパックが服薬遵守に役立つ理由は?

ブリスターパックは患者が服薬スケジュールを守るのに役立ちます。既に服用した錠剤や残っている錠剤が視覚的に分かるため、服薬ミスを減らす効果があります。

ブリスターパッキングマシンに統合されている技術的な進化とは?

機械は現在、ダウンタイムの削減、精度の向上、監視および保守作業の改善を目的として、IoTセンサーや効率化のための自動化、適応性を高めるための機械学習を取り入れています。

ブリスターパッケージングにおいては環境に配慮した傾向がありますか?

はい、製造業者は持続可能性目標を達成しながら規格基準を遵守するために、バイオベースやリサイクル可能な素材、およびデジタル技術の導入を試行しています。