Kernfunktionalität und Form-Füll-Siegel-Prozess von Blister-Pack-Ausrüstung

Was ist ein blister-Verpackungsanlage ?

Blisterverpackungsmaschinen übernehmen den gesamten Prozess der Herstellung jener kleinen Kunststofftaschen, die wir von der Verpackung von Pillen, Süßigkeiten oder kleinen elektronischen Geräten kennen. Das System arbeitet über mehrere Stufen, darunter das Thermoformen, bei dem der Kunststoff zu individuellen Fächern geformt wird, anschließend erfolgt eine präzise Befüllung, die sicherstellt, dass jede Vertiefung genau mit dem benötigten Inhalt versehen wird, gefolgt von Verschließvorgängen, die alles sicher fixieren. Was diese Verpackungsart so effektiv macht? Sie schafft eine Barriere gegen Feuchtigkeit, das Eindringen von Schmutz und unbeabsichtigten Bruch während des Transports. Betrachtet man die eingesetzten Komponenten, gibt es spezielle Formwerkzeuge, sogenannte Prägeformen, die die eigentlichen Blisterformen erzeugen. Danach kommt das Dosiermechanismus, der die Produkte genau in jede Tasche einbringt. Schließlich pressen beheizte Verschließplatten das Blisterblatt auf Metallfolie oder Kunststoffdeckel und erzeugen jene sichere Versiegelung, die wir alle kennen, wenn wir verpackte Artikel öffnen.

Kernmerkmale und Vorteile von blisterverpackungsmaschinen

Moderne Blisterverpackungsmaschinen bieten:

- Materialvielseitigkeit : Verarbeitet PVC, PET, Aluminium und Kaltverformungsfolien

- Geschwindigkeitsoptimierung : Hochgeschwindigkeits-Rotationsmodelle verarbeiten bis zu 1.200 Blister pro Minute

- Mikroprozessorsteuerung : Gewährleistet ±0,2 °C Temperaturstabilität für gleichmäßige Versiegelung

- Integrierte Qualitätskontrollen : Weist automatisch fehlerhafte Packungen mithilfe von Bilderkennungssystemen und Gewichtssensoren zurück

Diese Funktionen reduzieren den Materialabfall um 18–22 % im Vergleich zu manuellen Methoden und unterstützen Pharmahersteller dabei, die Anforderungen der FDA und der GMP-Einhaltung zu erfüllen.

Überblick über den Form-Fill-Seal-Prozess in der Blisterverpackung

Der Form-Füll-Verschließ-Prozess (FFS) besteht aus vier Hauptschritten:

- Mit einem Gehalt an Zellstoff von : Ein Polymerblatt wird auf 140–160 °C erhitzt und durch Vakuum in Kavitäten geformt

- Produktbeladung : Tabletten oder Bauteile werden mithilfe von Robotermechanismen präzise in Blister eingelegt

- Verschließung des Deckels : Aluminiumfolie oder Kunststofffolie wird bei 30–50 psi Druck und 150–180 °C Temperatur verbunden

- Stanzen : Einzelne Blister werden mit hydraulischer Präzision auf ±0,1 mm genau ausgestanzt

Dieser vollautomatische Prozess vermeidet direkten menschlichen Kontakt mit empfindlichen Produkten und erreicht Fehlerraten unter 0,1 % in validierten Systemen.

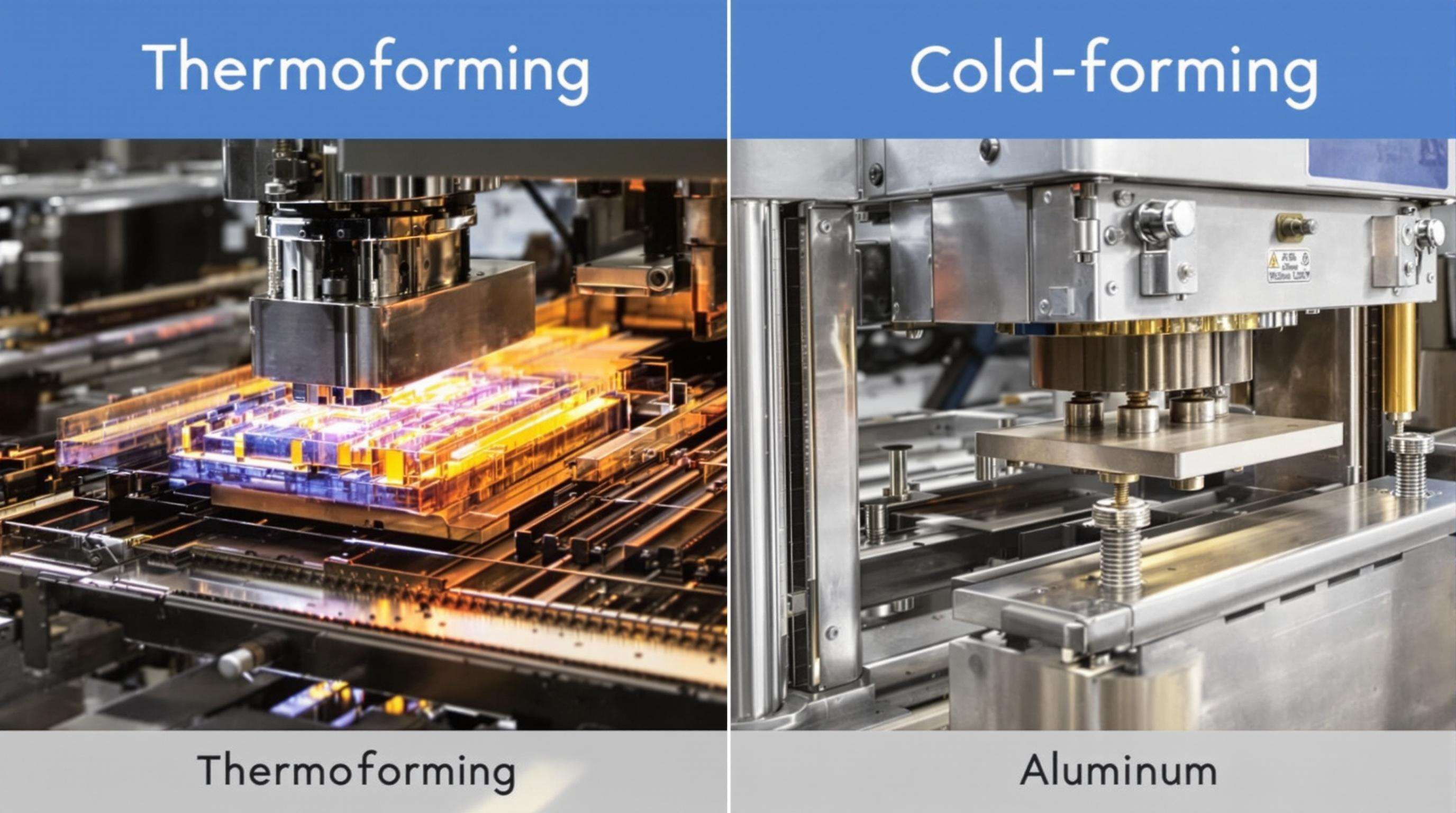

Thermoformen im Vergleich zu Kaltformen: Mechanismen und Materialaspekte

Wärmebasiertes Thermoformen: Blisterpack- Arbeitsmechanismus und Temperaturregelung

Der Prozess der Thermoformung von Blisterverpackungen beginnt damit, dass thermoplastische Folien zwischen etwa 140 und 180 Grad Celsius erhitzt werden, bis sie weich genug sind, um damit arbeiten zu können. Diese Erwärmung macht das Plastik biegsam, sodass es je nach Bedarf in verschiedene Formen gebracht werden kann. Die richtige Temperatur ist dabei besonders wichtig, da sie sicherstellt, dass das Material gleichmäßig in die Form fließt, ohne durch zu hohe Hitze geschädigt zu werden. Die meisten Hersteller verlassen sich auf Thermoelement-Sensoren, die die Temperatur auf etwa plus oder minus 2 Grad konstant halten. Diese Sensoren helfen dabei, die Verweildauer des Kunststoffs in jedem Arbeitsgang zu regulieren und verhindern, dass er beim Formen von Hohlräumen zu schnell abkühlt. Dadurch weisen alle Chargen strukturell fast dieselbe Qualität auf, was für die Qualitätskontrolle während der Produktion entscheidend ist.

Formverfahren: Luftdruck, Plug Assist und Tiefenangaben

Moderne Thermoformanlagen kombinieren in der Regel positiven Luftdruck mit Plug-Assist-Funktionen, um die Aufgabe korrekt zu erledigen. Der Luftdruck beginnt mit der Ausformung der Hohlraumform, während die Plug-Assists besonders bei der Herstellung tieferer Bauteile zum Tragen kommen. Diese erreichen problemlos Tiefen von deutlich über 60 mm, bei gleichzeitig weitgehend konsistenten Wandstärken über das gesamte Bauteil. Wenn Hersteller die Vakuumniveaus zwischen etwa 0,6 und 0,8 bar einstellen und den Hub des Plugs während des Formvorgangs programmieren, erhalten sie Bauteile mit einer Genauigkeit von etwa plus/minus 0,3 mm. Eine solche Präzision ist gerade in der pharmazeutischen Industrie von großer Bedeutung, da bereits geringste Abweichungen problematisch sein können.

Kaltformverfahren in der Blisterverpackung: Präzision und Barrierewirkung

Kaltumformen funktioniert durch die Anwendung erheblichen Drucks, üblicherweise etwa 200 bis 300 Kilonewton, um Aluminiumlaminat bei Raumtemperatur zu formen. Dadurch entstehen dauerhafte Hohlräume, wie wir sie benötigen, ohne dass Wärme zum Einsatz kommt. Für pharmazeutische Anwendungen ist das tatsächlich besonders wichtig, da so sensible Wirkstoffe vor thermischen Schäden geschützt werden. Bezüglich der Eigenschaften nach der Verarbeitung bietet das Aluminiumlaminat hervorragenden Schutz gegen Umwelteinflüsse. Tests zeigen, dass die Feuchtigkeitsdurchlässigkeit deutlich unter 0,01 Gramm pro Quadratmeter pro Tag bleibt, und Sauerstoff dringt mit weniger als 0,005 Kubikzentimeter pro Quadratmeter täglich nur in äußerst geringem Maße durch. Zum Vergleich: Diese Werte sind etwa siebenmal besser als das, was man normalerweise von Standard-PVC-Materialien in ähnlichen Anwendungen gewohnt ist.

Materialverträglichkeit und Effizienz in kaltgeformten Blisterpackungen

Kaltgeformte Blister nutzen ausschließlich Aluminium-PVC-PCTFE-Laminate, um die erforderlichen pharmazeutischen Barriereeigenschaften zu erreichen. Diese Anlagen arbeiten zu 90 % ihrer maximalen Kapazität und übertreffen damit Thermoformsysteme, die im Durchschnitt 75 % Auslastung erreichen. Mit 30 % weniger Ausschuss bei den Packungen und einem reduzierten Bedarf an Stickstoffspülung oder Sekundärverpackung bietet das Kaltumformverfahren eine höhere Gesamteffizienz, trotz höherer Materialkosten.

Füll- und Verschließtechnologien in Blisterverpackungsmaschinen

Präzisionsdosier- und Fülltechnologien in blister-Pack-Ausrüstung

Automatische Dosiersysteme in modernen Blistermaschinen verwenden Schwingrinnen, rotierende Bürsten und Ausrichtvorrichtungen, um eine genaue Platzierung von Tabletten oder Kapseln sicherzustellen. Diese Systeme erreichen eine Dosiergenauigkeit von über 99,5 % und verhindern Unter- oder Überfüllungen. Mit einer Kapazität von 100–800 Blister pro Minute halten sie die strengen Hygienestandards ein, die für die pharmazeutische Produktion erforderlich sind.

Heißversiegelung vs. Kaltversiegelung: Unterschiede in Haltbarkeit, Kosten und Anwendung

Die meisten Blisterverpackungsverfahren verwenden heutzutage Wärmeschweißen, was etwa drei Viertel aller Produktionsläufe ausmacht, da dadurch die festen, manipulationssicheren Verschlüsse entstehen, nach denen alle streben. Das Verfahren besteht im Wesentlichen darin, Hitze zwischen 120 und 180 Grad Celsius zusammen mit Druck anzuwenden, um Materialien wie Aluminium oder Kunststoff mit der Unterseite der Blisterverpackung zu verbinden. Für Produkte, die empfindlich gegenüber Hitze sind, gibt es alternativ das Kaltverschließen. Dieses Verfahren nutzt spezielle druckempfindliche Klebstoffe, die ohne Erhitzung aktiviert werden, und ist daher ideal für Dinge wie bestimmte Vitamine oder Nahrungsergänzungsmittel, die unter hohen Temperaturen verderben könnten. Selbstverständlich hat diese Methode auch ihren Preis – ungefähr 15 bis 20 Prozent höher pro Einheit im Vergleich zu traditionellen Verfahren. Bei der Entscheidung für eine der beiden Methoden entscheiden sich Hersteller in der Regel für Wärmeschweißen, wenn es um besonders robuste Anwendungen im pharmazeutischen Bereich geht, während Kaltverschließen zum Einsatz kommt, wenn vor allem der Schutz empfindlicher Inhaltsstoffe im Vordergrund steht.

| Parameter | Heißkleben | Kaltverschließung |

|---|---|---|

| Langlebigkeit | Hohe Klebkraft | Mittlere Festigkeit |

| Kosten | 0,02–0,05 $/Stück | 0,03–0,07 $/Stück |

| Anwendungen | Tabletten, Kapseln | Empfindliche Verbindungen |

Klebverschließung und andere alternative Verschließtechniken

Wenn Situationen es erfordern, Wärme zu vermeiden, aber dennoch eine gute Versiegelung benötigt wird, funktioniert die Klebverschließung bei Raumtemperatur. Bestimmte Klebstoffe haften an empfindlichen Materialien, ohne thermische Schäden zu verursachen. Auf dem Gebiet gibt es momentan einige interessante Entwicklungen. Ultraschallverschließung erzeugt Wärme lokal durch Reibung, anstatt überall direkte Wärmezufuhr anzuwenden. Zudem gibt es neue Hybridklebstoffe, die als Teil ihrer Funktion Sauerstoff verbrauchen. Diese Verfahren helfen dabei, die Stabilität der Inhaltsstoffe im Laufe der Zeit zu bewahren – besonders wichtig für Produkte, die leicht abbauen. Gleichzeitig bilden sie eine feste Barriere gegen eindringende Feuchtigkeit und Sauerstoff, was wesentlich für die Haltbarkeit und Produktqualität ist.

Automatisierung und moderne Fortschritte in der Blister-Verpackungsanlage

Integration von Automatisierung in Blisterverpackungsmaschinen

Moderne Blisterverpackungsmaschinen sind zu intelligenten, vernetzten Systemen geworden, die die Art und Weise verändern, wie Produkte verpackt werden. Roboterarme übernehmen die feinfühlige Arbeit, während speicherprogrammierbare Steuerungen (SPS) komplexe Arbeitsabläufe verwalten und Industrie-IoT-Sensoren während des gesamten Produktionsprozesses Echtzeitdaten sammeln. Die meisten Hersteller installieren heutzutage Cloud-Dashboards auf etwa zwei Dritteln ihrer neuen Produktionslinien, um die Leistungskennzahlen im Blick zu behalten. Die Automatisierung spart etwa 40 % der bisher manuellen Arbeitszeit ein und sorgt über lange Produktionszeiten hinweg für sehr enge Toleranzen von etwa plus/minus 0,3 Millimetern. Während des gesamten Betriebs überwachen verschiedene Sensoren Faktoren wie Folienspannung und Verschließtemperaturen und nehmen bei Bedarf sofortige Korrekturen vor, um die Qualität auch bei leichten Materialabweichungen zwischen den Chargen konstant zu halten.

Auswirkungen intelligenter Funktionen auf die Produktionseffizienz

Moderne Technologien wie prädiktive Analytik und die sofortige Erkennung von Defekten sorgen wirklich für einen besseren Ablauf. Die Maschinenlernalgorithmen analysieren vergangene Leistungswerte, um herauszufinden, wann Wartung erforderlich ist. Dadurch können Fabriken lästige, unerwartete Ausfälle vermeiden und insgesamt rund 30 % weniger Stillstandszeiten erzielen. Bei der Qualitätskontrolle überprüfen Sehsysteme mittlerweile jede Kavität mit beeindruckender Geschwindigkeit von 400 Bildern pro Sekunde. So werden Fehler sofort erkannt, sodass niemand mehr Zeit mit manuellen Prüfungen verschwenden muss. Bei Versiegelungsprozessen passen moderne Systeme den Druck automatisch an die Dicke des Folienmaterials an. Diese kleine Anpassung steigert die Effektivitätskennzahlen der Anlagen tatsächlich um etwa 22 %. Und was Verbesserungen angeht, dauert der Wechsel zwischen verschiedenen Produktionsläufen heutzutage weniger als 15 Minuten, und das bei Produktionsgeschwindigkeiten von deutlich über 300 Blisterpackungen pro Minute. Solche Verbesserungen verändern die Art und Weise, wie produziert wird, Tag für Tag.

Hohe Automatisierung bei gleichzeitiger Berücksichtigung der Wartungskomplexität

Automatisierung steigert zwar die Produktionsraten deutlich, bringt aber bei der Wartung eigene Herausforderungen mit sich. Intelligente Systeme, die prädiktive Analysen verwenden, können tatsächlich erkennen, wann Teile versagen werden, und zwar lange bevor sie ernsthafte Probleme verursachen – manchmal sogar bis zu 200 Stunden im Voraus. Dadurch erhalten Wartungsteams ausreichend Vorwarnung, sodass Reparaturen während ruhigerer Phasen geplant stattfinden können, anstatt mitten in der Nacht Notreparaturen durchführen zu müssen. Auch der modulare Ansatz vereinfacht das Leben. Wenn beispielsweise eine Thermoformstation ausgetauscht werden muss, können Techniker diese rasch ersetzen, ohne die gesamte Produktionslinie stilllegen zu müssen. Regelmäßige Schulungsprogramme für technisches Personal reduzieren außerdem Fehler, die zu ungeplanten Stillständen führen, um rund die Hälfte, wie Branchenberichte zeigen. Und dann gibt es da noch die Reservesysteme. Zusätzliche Heizelemente und andere redundante Komponenten sorgen dafür, dass der Betrieb weiterläuft, selbst wenn an einer anderen Stelle etwas schiefgelaufen ist. Bei Unternehmen, die täglich Millionen von Pillen produzieren, bei denen ein Produktionsstopp schnelle finanzielle Einbußen bedeutet, wird es absolut entscheidend, all diese Faktoren richtig zu berücksichtigen, wenn es um die Auswahl der Produktionsausrüstung geht.

Arten von Blister-Verpackungsanlage : Flach, Rotorische und Systemauswahl

Vergleich von Flachstationen und rotierenden Blisterverpackungsmaschinen

Beim Thema Blisterverpackungsmaschinen gibt es im Wesentlichen zwei Haupttypen auf dem Markt: Flachstationen (manchmal auch als Shuttle-Maschinen) und Rotationssysteme. Flachstationen arbeiten mit hin- und herbewegten Formen in gerader Linie, was sie ziemlich gut für kleinere Produktionsmengen macht, bei denen die Ausgabe bei etwa 80 Blister pro Minute liegen soll. Das Auffälligste an diesen Maschinen ist, wie einfach sie zwischen verschiedenen Formaten umgestellt werden können. Ein Hersteller, der mehrmals pro Woche zwischen verschiedenen Produkt-SKUs wechselt, wird diese Funktion als äußerst wertvoll empfinden. Auf der anderen Seite haben wir Rotationsmaschinen, die über einen kontinuierlich drehenden Karussell-Mechanismus arbeiten. Diese Maschinen können dank ihres rotierenden Designs, das Trägheitsprobleme reduziert, mehr als 600 Blister pro Minute produzieren. Zudem können sie mehrere Aufgaben gleichzeitig bewältigen – zum Beispiel Etiketten drucken und Deckel aufbringen – und dabei gleichmäßige Produktionsraten beibehalten. Für Unternehmen, die in der Pharma- oder Nahrungsergänzungsmittelbranche große Produktionsmengen abwickeln, sind Rotationsmaschinen oft die Investition wert, obwohl sie am Anfang höhere Kapitalkosten verursachen.

Auswahl der richtigen Blisterverpackungsmaschinen basierend auf den Produktionsanforderungen

Bei der Auswahl von Ausrüstung ist wirklich entscheidend, wie viel wir täglich produzieren und welche Arten von Produkten hergestellt werden müssen. Kompakte Flachpressen funktionieren hervorragend, solange die Tagesproduktion unter etwa 100 Tausend Stück bleibt, da sie den Herstellern Flexibilität bieten, ohne das Budget zu sprengen. Rotationsanlagen zeigen in der Regel bessere Ergebnisse bei Materialien, die Feuchtigkeit aufnehmen oder auf Sauerstoffkontakt reagieren, wie beispielsweise jene problematischen Brausetabletten, die während der Verarbeitung ständiger Stickstoffversorgung bedürfen. Falls die Aufgabe mikrokleine Tabletten mit engen Toleranzen von etwa plus/minus 0,1 Millimeter erfordert, liefern servogesteuerte Rotationsanlagen deutlich bessere Ergebnisse, wobei Füllschwankungen typischerweise unter 0,3 Prozent bleiben, verglichen mit pneumatischen Hubbühnensystemen, deren Abweichungen zwischen plus und minus 5 Prozent liegen können. Aber vergessen wir die Wartungskosten nicht. Rotationsmaschinen verursachen im Allgemeinen jährlich vierzig bis sechzig Prozent höhere Wartungskosten, was bedeutet, dass genaue ROI-Berechnungen vor der langfristigen Verpflichtung zu diesen Systemen absolut unerlässlich sind.

FAQ

Welche sind die Haupttypen von Blisterverpackungsmaschinen?

Die primären Arten von Blisterverpackungsmaschinen sind Flachbahnsysteme (Shuttle-Maschinen), die ideal für kleinere Produktionsmengen sind, und Rotationssysteme, die aufgrund ihrer Hochgeschwindigkeitsfähigkeit für Großserien am besten geeignet sind.

Warum ist Blisterverpackung effektiv?

Blisterverpackungen sind effektiv, da sie eine Barriere gegen Feuchtigkeit, Schmutz und zufälliges Brechen während des Transports schaffen und somit den Inhalt schützen.

Worin unterscheiden sich Thermoformen und Kaltformen bei Blisterverpackungen?

Beim Thermoformen werden thermoplastische Folien erhitzt, um Hohlräume zu erzeugen, während beim Kaltformen Druck verwendet wird, um Aluminiumverbundmaterialien bei Raumtemperatur zu formen, was eine überlegene Barriereprotection bietet.

Welche Faktoren sollten bei der Auswahl von Blisterverpackungsausrüstung berücksichtigt werden?

Berücksichtigen Sie bei der Auswahl der geeigneten Blisterverpackungsmaschinen die Produktionsmengen, Materialeigenschaften, spezifische Produkterfordernisse und Wartungskosten.

Inhaltsverzeichnis

- Kernfunktionalität und Form-Füll-Siegel-Prozess von Blister-Pack-Ausrüstung

- Thermoformen im Vergleich zu Kaltformen: Mechanismen und Materialaspekte

- Füll- und Verschließtechnologien in Blisterverpackungsmaschinen

- Automatisierung und moderne Fortschritte in der Blister-Verpackungsanlage

- Arten von Blister-Verpackungsanlage : Flach, Rotorische und Systemauswahl

- FAQ