Comprensión Alu-PVC-Alu Máquina de Embalaje en Blíster Materiales y sus beneficios farmacéuticos

Composición de los materiales en el envase blister Alu-PVC-Alu

Los blísteres Alu-PVC-Alu están compuestos por tres partes principales. Existe una capa resistente de aluminio en el exterior, seguida de una capa intermedia de cloruro de polivinilo (PVC) que crea la forma donde va el medicamento, y finalmente otra capa delgada de aluminio en el interior que sella todo herméticamente. Lo que hace que esta combinación funcione tan bien es cómo estas capas se complementan entre sí. El PVC proporciona transparencia al blíster y permite que se forme adecuadamente en el equipo de fabricación. Según datos de la industria proporcionados por Colorcon en 2023, esta configuración mejora en realidad la compatibilidad con las máquinas en un 20 a 30 por ciento en comparación con los blísteres fabricados completamente de aluminio. Y esas capas externas de aluminio, ¿solo están para mostrar? No, crean una barrera fuerte contra la humedad y la luz, lo cual es muy importante, ya que muchos medicamentos comienzan a degradarse cuando están expuestos a alguno de estos elementos durante mucho tiempo.

Comparación del desempeño de Alu/PVC-Alu frente a Alu/Alu para la protección de medicamentos

| Propiedad | Alu-PVC-Alu | Alu-Alu |

|---|---|---|

| Barrera de humedad | 0.01 g/m²/día | <0.005 g/m²/día |

| Protección contra la luz | bloqueo de 99% de UV | bloqueo UV al 100% |

| Eficiencia de los costes | $0,08/unidad | $0,15/unidad |

| Casos de Uso Farmacéuticos | Antibióticos, vitaminas | Biológicos, vacunas sensibles a la luz |

Si bien Alu-Alu ofrece un rendimiento de barrera superior, Alu-PVC-Alu reduce los costos de material en un 47% (Ponemon 2023) y sigue siendo eficaz para la mayoría de los medicamentos de dosis sólida que no requieren protección ambiental extrema.

Propiedades Superiores de Barrera contra la Humedad y la Luz para Medicamentos Sensibles

El embalaje Alu-PVC-Alu cuenta con dos capas de aluminio que reducen la entrada de humedad en aproximadamente un 90% en comparación con los envases de plástico normales. Esto hace que estos envases sean especialmente adecuados para medicamentos que absorben la humedad fácilmente, como algunos tipos de antibióticos que comúnmente encontramos en farmacias. Estudios realizados durante varios años muestran que los productos almacenados en este tipo de embalaje pueden durar entre seis y doce meses adicionales, incluso cuando están expuestos a condiciones húmedas. Otra ventaja importante es que la parte oscura del aluminio detiene casi toda la luz UV. Estamos hablando de bloquear el 99% de esos rayos dañinos que, con el tiempo, pueden degradar componentes sensibles de los medicamentos. Esta protección es muy importante, ya que muchos medicamentos pierden efectividad si reciben demasiada exposición solar durante su almacenamiento.

Máquina de Envases Blíster Diseño para Tabletas y Cápsulas: Garantizando Seguridad y Cumplimiento del Paciente

Envases de Dosis Unitaria y Su Impacto en el Cumplimiento Terapéutico

Los blísteres para dosis individuales ayudan realmente a que las personas sigan sus rutinas de medicación, ya que cada pastilla viene en su propio espacio etiquetado, lo que muestra si alguien lo ha tocado antes. Estos pequeños envases reducen los errores al tomar medicamentos en un 30 por ciento aproximadamente, en comparación con tener simplemente pastillas en frascos normales, algo que es muy importante para quienes necesitan tomar varios medicamentos a diferentes horas del día. Según la última edición del informe Pharmaceutical Packaging Tech Report, publicado en 2022, más de siete de cada diez medicamentos orales en el mundo vienen envasados de esta manera actualmente. Esto tiene sentido, ya que poder ver exactamente lo que queda permite un seguimiento visual del progreso. Además, curiosamente, los estudios han encontrado que las personas siguen las indicaciones médicas aproximadamente un 20 puntos porcentuales mejor cuando todo ya está organizado y fácil de leer directamente en el envase.

Configuraciones Comunes de Blíster para Formas Farmacéuticas Sólidas

Los equipos de envasado en blíster vienen en diferentes configuraciones dependiendo del tipo de píldoras o cápsulas que necesiten empaquetarse. El tipo push-through funciona mejor para aquellas pequeñas tabletas redondas que todos conocemos, mientras que los blísteres despegables suelen ser más adecuados para cápsulas más grandes o medicamentos sensibles a la humedad. Recientemente, los fabricantes han estado agregando mecanismos resistentes a los niños en sus máquinas, lo cual, según datos recientes de la Comisión de Seguridad de Productos para el Consumidor, redujo en aproximadamente un 40% los casos en que los niños tragaban medicamentos accidentalmente. Otra característica importante son los números y letras en relieve estampados directamente en las cavidades del blíster. Esto facilita mucho el seguimiento de los productos y reduce errores al operar estas máquinas a toda velocidad. También resulta mucho más sencillo cumplir con las regulaciones internacionales al tener este tipo de sistema implementado.

Automatización y Tecnología Inteligente en Avanzado Máquinas de envasado en blíster

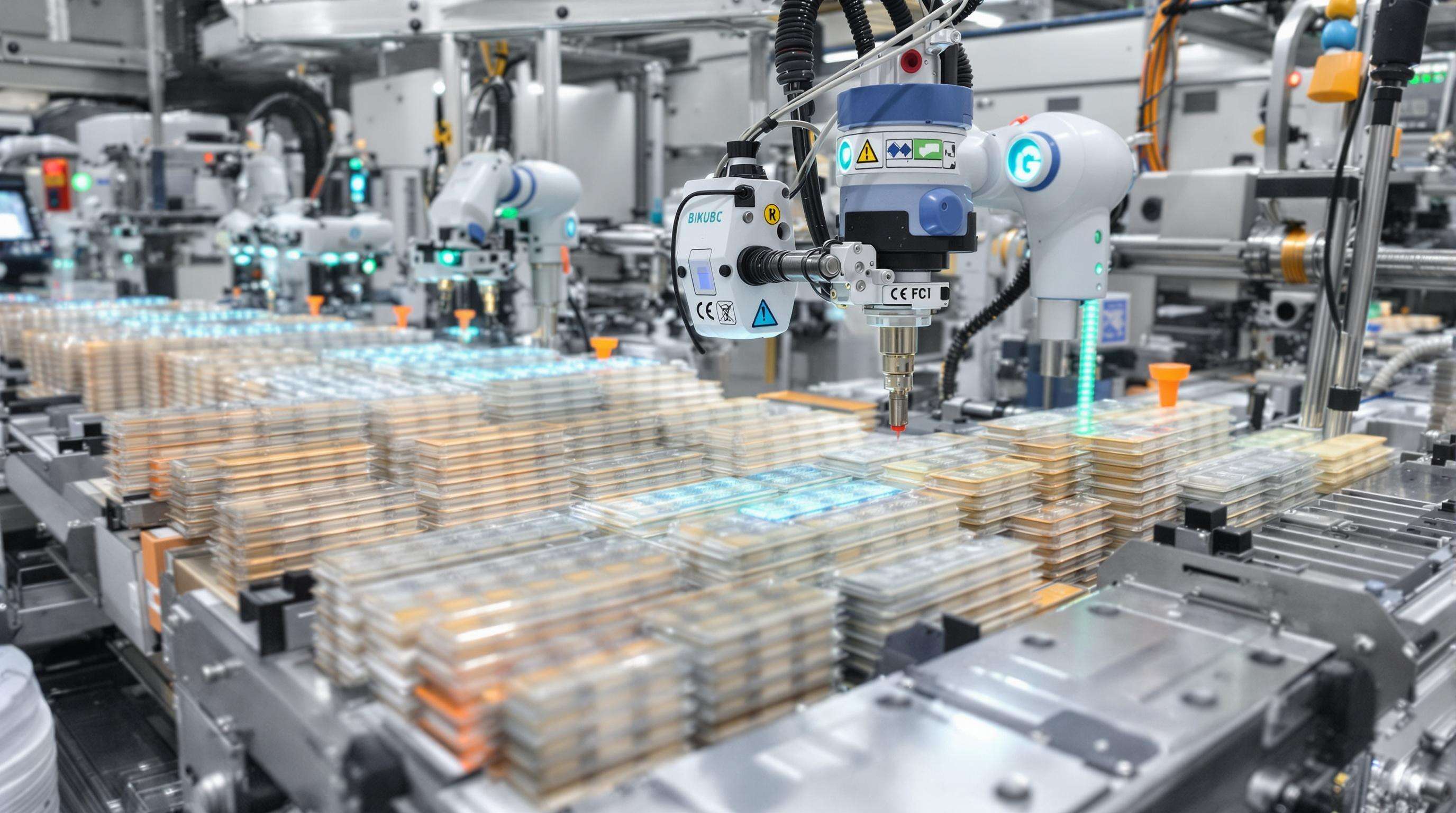

Cómo la Automatización Mejora la Eficiencia en Máquinas de envasado en blíster

Las máquinas de envasado en blíster automatizadas pueden operar entre un 40 y un 60 por ciento más rápido en comparación con las configuraciones manuales, ya que manejan materiales, forman cavidades y sellan productos de manera mucho más eficiente. Con la robótica realizando la mayor parte del trabajo, la intervención humana disminuye aproximadamente un 90 %, lo que significa menos posibilidades de contaminación y mantener la producción funcionando a más de 60 mil unidades cada hora. Los sistemas de visión integrados en estas máquinas tienen tolerancias muy precisas, alrededor de más o menos 0,1 milímetro, por lo que los productos se colocan correctamente casi siempre. Esto reduce los artículos rechazados a menos del medio por ciento en instalaciones que siguen buenas prácticas de fabricación. Lo realmente impresionante es lo bien que todo se conecta entre sí. Estos sistemas trabajan en conjunto con los alimentadores que suministran los materiales y con las estaciones de inspección que verifican la calidad después del envasado, logrando calificaciones de efectividad del equipo tan altas como 98 % cuando operan sin interrupción.

Integración de Controles Inteligentes y Sistemas de Monitoreo en Tiempo Real

Los sensores IoT rastrean simultáneamente más de quince factores diferentes, como la temperatura que alcanzan los sellos entre 175 y 200 grados Celsius, además de la tensión en la película de PVC, que debe mantenerse alrededor de 8 a 12 Newtons por metro. Estos sistemas en la nube también realizan funciones bastante inteligentes, pueden detectar problemas con los sellos antes de que ocurran, a veces incluso tres días antes de lo previsto. La inteligencia artificial mejora cuando los productos cambian, por ejemplo, al pasar de pequeñas píldoras redondas de 6 mm a cápsulas más grandes de 18 mm. Un estudio reciente mostró que esto reduce en aproximadamente un treinta por ciento todo el tiempo improductivo durante los ajustes iniciales. Toda esta tecnología inteligente hace que las máquinas sigan funcionando sin contratiempos, independientemente del tipo de producto que pase por la línea.

Equilibrio entre Alta Automatización y Complejidad en Mantenimiento y Operación

Los sistemas automatizados sí reducen los costos laborales en aproximadamente $12.60 por cada mil envases producidos, pero hay una trampa. Estas máquinas requieren mantenimiento regular que incluye la calibración de esos motores servo cada 500 horas aproximadamente de funcionamiento, además de reemplazar las placas calefactoras una vez al año. Según un estudio de PharmaTech realizado en 2022, las plantas que implementaron sistemas de resolución de problemas guiados por realidad aumentada vieron reducir su tiempo de inactividad en casi la mitad, un 43%. La buena noticia es que los enfoques modulares permiten a las empresas ampliar sus capacidades de automatización paso a paso. La mayoría comienza con operaciones sencillas controladas por PLC antes de pasar a módulos de inspección más avanzados con tecnología AI cuando estén preparadas.

Tecnologías de termoformado y sellado para una óptima integridad de blíster

La integridad del blíster es fundamental para la seguridad del medicamento y su vida útil, dependiendo de un termoformado preciso y un sellado hermético. Estos procesos deben ofrecer un rendimiento de barrera constante sin comprometer la eficiencia de producción.

Proceso de Termoformado en la Operación de Máquina de Blíster Alu-PVC-Alu

Durante el termoformado, la lámina de PVC rígido se calienta entre aproximadamente 110 y 150 grados Celsius hasta que se vuelve lo suficientemente blanda para trabajar. En este punto, el material se forma al vacío en formas exactas de tabletas utilizando moldes de aleación especiales. Estos avanzados sistemas A-ACP (que significa Cold Punching de Aluminio-PVC-Aluminio) mantienen la profundidad de estas cavidades realmente precisa, dentro de más o menos 0.1 milímetros. Este nivel de precisión reduce el desperdicio de materiales en aproximadamente un 8 por ciento, según informes de Pharmaceutical Processing. Tras el formado, las piezas se enfrían rápidamente para fijar adecuadamente su forma antes de que se carguen los medicamentos, lo que ayuda a mantener dimensiones consistentes en todas las series de producción.

Sellado en Caliente vs. Formado en Frío: Diferencias de Aplicación y Rendimiento

La elección entre sellado en caliente y formado en frío depende de la sensibilidad del medicamento y las necesidades de barrera:

| Parámetro | Sellado en Caliente | Conformado en frío |

|---|---|---|

| Temperatura | 150–200°C aplicados a la tapa | Formación a presión ambiente |

| Eficacia de la barrera | Bloqueo de humedad y gases | Bloqueo superior de luz/oxígeno |

| Compatibilidad material | PVC, PVDC, laminados multicapa | Compuestos a base de aluminio |

| Casos de Uso Óptimos | Tabletas/cápsulas estándar | Biológicos sensibles a la luz |

La formación en frío evita la exposición térmica, preservando compuestos termolábiles, pero requiere laminados especiales de aluminio.

Innovaciones en la integridad de sellado para prolongar la vida útil y prevenir la contaminación

Los sistemas de punzonado en frío suelen incluir hoy en día pequeñas válvulas grabadas con láser que liberan el aire atrapado durante el sellado, evitando así la formación de esos molestos bultos. El método ultrasónico funciona de manera diferente, ya que realmente fusiona los materiales a nivel molecular sin necesidad de cola ni adhesivos. ¿Y adivinen qué? Esto da como resultado tasas de fuga inferiores al 0,01 %, algo bastante impresionante si me lo permiten. Los blíster también incorporan ahora absorbentes de oxígeno integrados; estos pequeños aditivos reducen la entrada de oxígeno en aproximadamente un 97 %. Según una investigación reciente de Pharma Packaging Solutions del año 2024, esto significa que las vacunas pueden mantenerse válidas durante 18 meses adicionales en el estante. Además, los fabricantes han comenzado a adoptar pruebas de decaimiento al vacío como su método principal para verificar los sellados sin dañar el empaque. Realmente tiene sentido, ya que nadie quiere que la calidad del producto se vea afectada por un mal empaque.

Cumplimiento Regulatorio y Tendencias Futuras en el Envasado de Blíster Farmacéutico

Cumpliendo con los estándares de la FDA y la UE GMP con fiabilidad Máquinas de envasado en blíster

La moderna maquinaria para envases de blíster cumple actualmente con las estrictas normas FDA 21 CFR Parte 211 así como con las directrices de la UE Anexo 1 para la producción farmacéutica. La mayoría de los fabricantes en la actualidad confían en máquinas que incluyen funciones de serialización integradas, lo que les ayuda a cumplir tanto con las normativas UE FMD como con la US DSCSA. Estos sistemas imprimen identificadores únicos del dispositivo o UDI, junto con las fechas de vencimiento, mientras operan a velocidades impresionantes, en ocasiones superando los 400 blíster por minuto. Y tampoco debemos olvidar los sellos de garantía. Según una investigación del Instituto Ponemon realizada en 2023, una mejor tecnología de sellado ha reducido efectivamente los retiros de productos relacionados con problemas de empaquetado en aproximadamente un 34%. Esto tiene sentido si consideramos la protección del paciente y el cumplimiento de todas esas complejas regulaciones.

Tendencias Emergentes: Materiales Sostenibles y la Integración Digital en la Tecnología de Blíster

Las opciones sostenibles están volviéndose más comunes en toda la industria en este momento. Según Yahoo Finance del año pasado, alrededor del 42 % de los fabricantes ya estaban probando materiales de PVC basados en biología o aluminio reciclado allá en 2024. Mientras tanto, estamos viendo que máquinas inteligentes entren en funcionamiento que realmente tienen sensores IoT integrados para comprobar sobre la marcha las condiciones ambientales. Algunas empresas incluso están utilizando etiquetas RFID junto con tecnología blockchain para hacer un seguimiento de sus cadenas de suministro. Todas estas mejoras indican un fuerte crecimiento futuro para el sector de envases blíster farmacéuticos. GlobeNewswire informó recientemente que este mercado podría crecer a una tasa anual de aproximadamente el 7,7 % hasta 2034. Las empresas también están desarrollando soluciones ingeniosas, como esos blíster reciclables con marcas láser especiales. Además, ahora existen sistemas de visión potenciados por IA que pueden verificar no solo la calidad de los sellados, sino también qué tipo de materiales se utilizaron en su fabricación. Esto ayuda a cumplir simultáneamente con los objetivos medioambientales y con las estrictas regulaciones establecidas por organismos como la EPA y las normas REACH.

Preguntas frecuentes

¿Qué es el blister de aluminio-PVC-aluminio?

El blister de aluminio-PVC-aluminio consiste en una configuración multicapa con aluminio en el exterior y el interior, con una capa de PVC en medio. Esta estructura está diseñada para bloquear la luz y la humedad en productos farmacéuticos.

¿Cómo se compara el empaque aluminio-PVC-aluminio con el aluminio-aluminio?

Aunque el aluminio-aluminio ofrece una protección superior contra la humedad y la luz, el aluminio-PVC-aluminio es más económico y suficiente para la mayoría de los productos farmacéuticos, ofreciendo un buen equilibrio entre protección y costo.

¿Por qué son beneficiosos los blisters para la adherencia a los medicamentos?

Los blisters facilitan a los pacientes seguir los horarios de medicación, ya que proporcionan indicaciones visuales, reduciendo errores al mostrar qué dosis se han consumido o quedan.

¿Qué avances tecnológicos se están integrando en las máquinas de blister?

Las máquinas ahora incorporan sensores IoT, automatización para mejorar la eficiencia y aprendizaje automático para adaptabilidad, con el objetivo de reducir el tiempo de inactividad, mejorar la precisión y optimizar las prácticas de monitoreo y mantenimiento.

¿Existen tendencias respetuosas con el medio ambiente en el envasado blíster?

Sí, los fabricantes están experimentando con materiales derivados de fuentes biológicas y reciclables, así como con tecnologías digitales, para cumplir con los objetivos de sostenibilidad mientras se ajustan a las normativas vigentes.

Tabla de Contenido

- Comprensión Alu-PVC-Alu Máquina de Embalaje en Blíster Materiales y sus beneficios farmacéuticos

- Máquina de Envases Blíster Diseño para Tabletas y Cápsulas: Garantizando Seguridad y Cumplimiento del Paciente

- Automatización y Tecnología Inteligente en Avanzado Máquinas de envasado en blíster

- Tecnologías de termoformado y sellado para una óptima integridad de blíster

- Cumplimiento Regulatorio y Tendencias Futuras en el Envasado de Blíster Farmacéutico

-

Preguntas frecuentes

- ¿Qué es el blister de aluminio-PVC-aluminio?

- ¿Cómo se compara el empaque aluminio-PVC-aluminio con el aluminio-aluminio?

- ¿Por qué son beneficiosos los blisters para la adherencia a los medicamentos?

- ¿Qué avances tecnológicos se están integrando en las máquinas de blister?

- ¿Existen tendencias respetuosas con el medio ambiente en el envasado blíster?