Funcionalidad básica y proceso de formado-llenado-sellado del Equipo de envase blíster

What is a equipo de embalaje en blíster ?

Las máquinas para blister realizan todo el proceso de fabricación de esos pequeños bolsillos de plástico que vemos conteniendo pastillas, caramelos o dispositivos electrónicos pequeños. El sistema opera a través de varias etapas, incluyendo el termoformado, en el cual el plástico se moldea en compartimentos individuales, luego sigue un proceso preciso de llenado que asegura que cada cavidad reciba exactamente lo necesario, y finalmente se realiza un sellado que mantiene todo en su lugar. ¿Qué hace que este tipo de empaquetado sea tan eficaz? Crea una barrera contra la humedad, la entrada de suciedad y la rotura accidental durante el transporte. Analizando las partes involucradas, existen moldes especiales llamados matrices de formación que crean las formas específicas del blister. Luego interviene el mecanismo de dosificación, que coloca con precisión los productos dentro de cada bolsillo. Finalmente, unas placas de sellado calientes presionan la lámina del blister contra láminas de aluminio o tapas de plástico, creando ese sellado seguro que todos reconocemos al abrir productos empaquetados.

Características técnicas y ventajas clave de equipos de empaquetado blíster

Equipos modernos de blíster ofrecen:

- La versatilidad de los materiales : Procesan PVC, PET, aluminio y láminas de frío

- Optimización de velocidad : Modelos rotativos de alta velocidad manejan hasta 1.200 blísteres por minuto

- Controles microprocesados : Mantienen una estabilidad térmica de ±0,2 °C para sellados consistentes

- Verificaciones integradas de calidad : Rechazan automáticamente los paquetes defectuosos mediante sistemas de visión y sensores de peso

Estas capacidades reducen el desperdicio de material en un 18-22 % en comparación con métodos manuales, ayudando a que los fabricantes farmacéuticos cumplan con los estándares de la FDA y GMP.

Descripción general del proceso de formado-llenado-sellado en el envasado en blíster

El proceso de formado, llenado y sellado (FFS) consta de cuatro etapas principales:

- De termogestión : Una lámina de polímero se calienta a 140–160°C y se forma al vacío en cavidades

- Carga del Producto : Los comprimidos o componentes se colocan con precisión en las cápsulas mediante mecanismos robóticos

- Sellado de la tapa : Se aplica una lámina de aluminio o plástico bajo una presión de 30–50 psi a una temperatura de 150–180°C

- Pulsado : Las cápsulas individuales se cortan con precisión hidráulica con una exactitud de ±0,1 mm

Este proceso totalmente automatizado elimina el contacto humano directo con productos sensibles y logra tasas de defectos inferiores al 0,1% en sistemas validados.

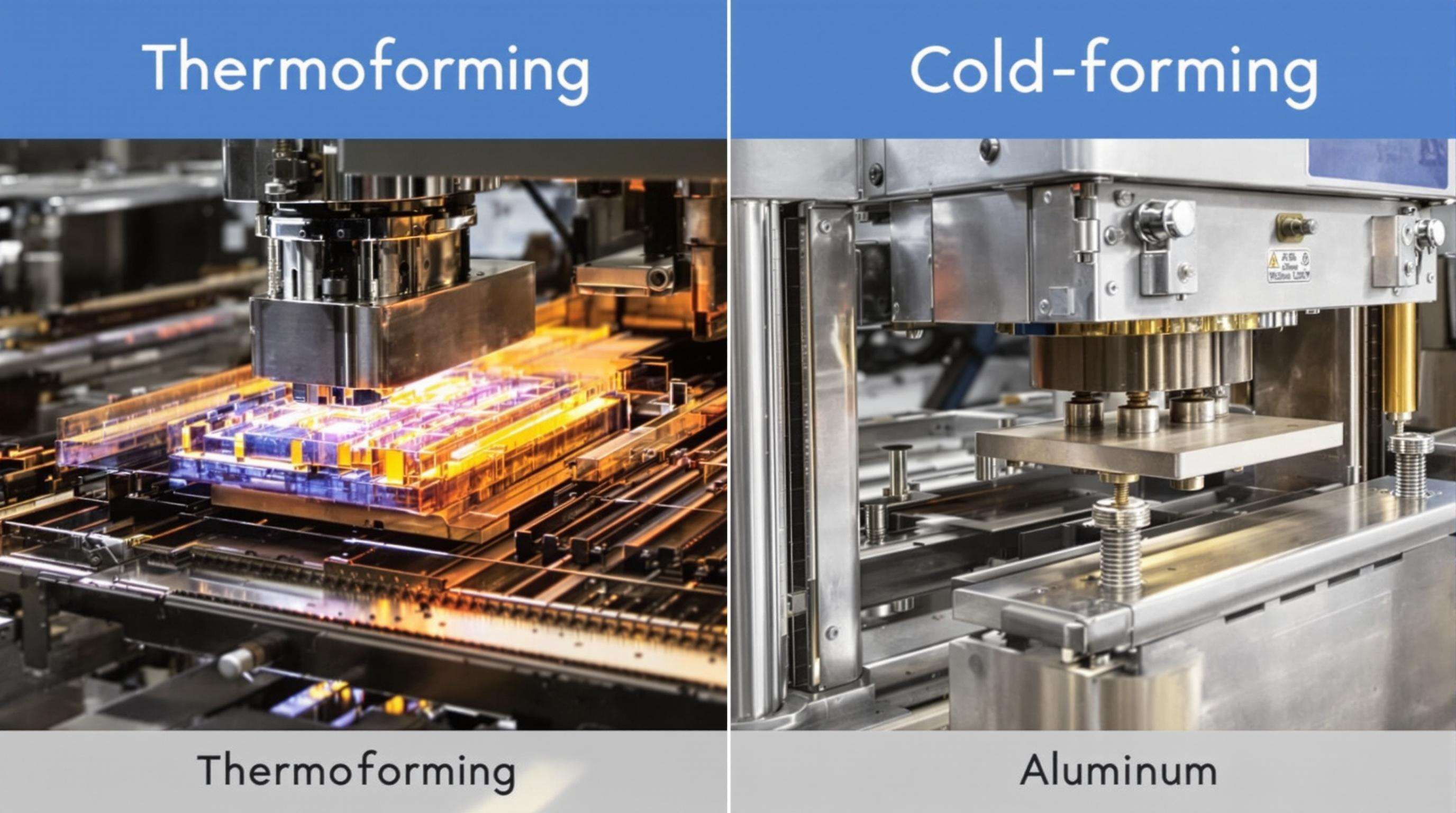

Termoformado frente a formado en frío: Mecanismos y consideraciones de los materiales

Termoformado basado en calor: mecanismo de funcionamiento del blíster y control de temperatura

El proceso de fabricación de envases termoformados comienza cuando las láminas termoplásticas se calientan entre aproximadamente 140 y 180 grados Celsius hasta que se vuelven lo suficientemente blandas para trabajar con ellas. Este calentamiento hace que el plástico sea maleable, de modo que pueda moldearse en diferentes formas según sea necesario. Lograr la temperatura correcta es muy importante, ya que ayuda a que el material fluya uniformemente a través del molde sin degradarse por el exceso de calor. La mayoría de los fabricantes confían en sensores de termopares para mantener la estabilidad dentro de aproximadamente más o menos 2 grados. Estos sensores ayudan a controlar el tiempo que el plástico permanece en cada etapa, evitando que se enfríe demasiado rápido durante la formación de cavidades. Como resultado, cada lote resulta prácticamente igual en términos estructurales, lo cual es muy importante para el control de calidad en las series de producción.

Métodos de formado: presión de aire, asistencia con macho y especificaciones de profundidad

Los modernos sistemas de termoformado suelen combinar presión de aire positiva con funciones de asistencia por macho para hacer el trabajo correctamente. La presión del aire comienza a formar la forma de la cavidad, mientras que la asistencia por macho realmente entra en juego al fabricar piezas más profundas. Estas pueden superar fácilmente los 60 mm de profundidad manteniendo paredes bastante uniformes a lo largo de toda la pieza. Cuando los fabricantes establecen sus niveles de vacío entre aproximadamente 0,6 y 0,8 bares y programan la distancia que recorre el macho durante el formado, obtienen piezas con una precisión de alrededor de más o menos 0,3 mm. Esa clase de precisión es muy importante en la fabricación farmacéutica, donde incluso las pequeñas desviaciones pueden resultar problemáticas.

Proceso de formado en frío en el embalaje blíster: precisión y beneficios de barrera

El conformado en frío funciona aplicando una presión significativa, normalmente alrededor de 200 a 300 kilonewtons, para dar forma a láminas de aluminio mientras están a temperatura ambiente. Esto crea las cavidades permanentes que necesitamos, sin intervención del calor. En aplicaciones farmacéuticas, esto es realmente importante porque protege a los ingredientes activos sensibles contra daños térmicos. Hablando del resultado después del procesamiento, la laminación de aluminio ofrece una protección excelente contra factores ambientales. Las pruebas muestran que la transmisión de humedad se mantiene claramente por debajo de 0,01 gramos por metro cuadrado por día, y el oxígeno apenas la atraviesa, con menos de 0,005 centímetros cúbicos por metro cuadrado al día. Para que tengas una idea, estos valores son aproximadamente siete veces mejores que los que normalmente observamos con materiales PVC estándar en aplicaciones similares.

Compatibilidad del material y eficiencia en blísteres conformados en frío

Los blísteres conformados en frío dependen exclusivamente de láminas de aluminio-PVC-PCTFE para alcanzar el desempeño de barrera requerido en aplicaciones farmacéuticas. Estas líneas operan al 90% de su capacidad máxima, superando a los sistemas de termoformado, que en promedio utilizan el 75% de su capacidad. Con un 30% menos de paquetes rechazados y una menor necesidad de purgado con nitrógeno o empaquetado secundario, el conformado en frío ofrece una eficiencia general mayor, a pesar de los costos elevados de los materiales.

Tecnologías de llenado y sellado en Equipos de empaquetado blíster

Tecnologías de dosificación y llenado preciso en equipo de envase blíster

Los sistemas automatizados de dosificación en máquinas modernas de blíster utilizan alimentadores vibratorios, cepillos rotativos y guías de alineación para garantizar la colocación precisa de tabletas o cápsulas. Estos sistemas logran una precisión de dosificación superior al 99.5%, evitando dosificaciones incompletas o excesivas. Con capacidad para manejar de 100 a 800 blísteres por minuto, mantienen estándares estrictos de higiene esenciales para la producción farmacéutica.

Sello térmico vs. sello en frío: diferencias en durabilidad, costo y aplicaciones

La mayoría de las operaciones de envasado en blíster utilizan en la actualidad sellado térmico, ya que representa aproximadamente tres cuartas partes de todos los lotes de producción, debido a que crea sellados resistentes y a prueba de manipulaciones que todos desean. El proceso consiste básicamente en aplicar calor entre 120 y 180 grados Celsius junto con presión para adherir materiales como aluminio o plástico a la base del blíster. Para productos que no pueden soportar el calor, existe el sellado en frío. Este método utiliza adhesivos especiales sensibles a la presión que se activan sin necesidad de calor, por lo que funciona muy bien para artículos como ciertas vitaminas o suplementos que podrían degradarse a altas temperaturas. Por supuesto, esta ventaja tiene un costo adicional de aproximadamente un 15 a 20 por ciento más por unidad en comparación con los métodos tradicionales. Al decidir qué método utilizar, los fabricantes suelen optar por el sellado térmico cuando necesitan una solución especialmente robusta para aplicaciones farmacéuticas, mientras que el sellado en frío se convierte en la opción preferida cuando lo más importante es preservar ingredientes delicados.

| Parámetro | Sellado al Calor | Sellado en frío |

|---|---|---|

| Durabilidad | Alta resistencia de unión | Resistencia moderada |

| Costo | $0.02–0.05/unidad | $0.03–0.07/unidad |

| Aplicaciones | Tabletas, cápsulas | Compuestos sensibles |

Sellado con pegamento y otras técnicas de sellado alternativas

Cuando las situaciones requieren evitar el calor pero aún así necesitan buenos sellados, el sellado con pegamento funciona a temperatura ambiente. Ciertos adhesivos se adhieren a materiales delicados sin causar daño térmico. El campo está viendo desarrollos interesantes últimamente. El sellado ultrasónico crea calor localmente mediante fricción en lugar de aplicar calor directo en toda la superficie. También existen nuevos adhesivos híbridos que consumen oxígeno como parte de su función. Estos enfoques ayudan a mantener estables los ingredientes con el tiempo, algo especialmente importante para productos que se degradan fácilmente. Al mismo tiempo, forman una defensa sólida contra la entrada de humedad y oxígeno, lo cual es muy importante para la vida útil y la calidad del producto.

Automatización y Avances Modernos en Equipo de embalaje en blíster

Integración de la automatización en maquinaria de envasado en blíster

Las máquinas modernas de envasado en blíster se han convertido en sistemas inteligentes conectados que transforman la forma en que se envasan los productos. Con brazos robóticos realizando trabajos delicados, PLCs gestionando etapas complejas del flujo de trabajo y sensores IoT industriales recopilando datos en tiempo real a lo largo de todo el proceso de producción. La mayoría de los fabricantes instalan hoy en día paneles de control en la nube en aproximadamente dos tercios de sus nuevas líneas para supervisar métricas de rendimiento. Esta automatización ahorra aproximadamente el 40% de la mano de obra que antes se realizaba manualmente, manteniendo tolerancias muy ajustadas de ±0,3 milímetros durante largas series de producción. Durante todo el proceso operativo, varios sensores monitorean factores como los niveles de tensión del film y las temperaturas de sellado, realizando correcciones inmediatas cuando es necesario para mantener la calidad consistente incluso si los materiales primos varían ligeramente de una partida a otra.

Impacto de las funciones inteligentes en la eficiencia de producción

La tecnología inteligente, como el análisis predictivo y la detección instantánea de defectos, hace que las operaciones funcionen mucho mejor. Las herramientas de aprendizaje automático revisan datos históricos de rendimiento para determinar cuándo se debe realizar mantenimiento, lo que permite a las fábricas evitar costosas averías inesperadas, reduciendo aproximadamente un 30% el tiempo de inactividad. En cuanto al control de calidad, los sistemas de visión inspeccionan cada cavidad a una impresionante velocidad de 400 imágenes por segundo, detectando defectos de inmediato y eliminando la necesidad de revisiones manuales que consumen tiempo. En los procesos de sellado, los sistemas modernos ajustan automáticamente los niveles de presión según el grosor del material de la película. Este pequeño ajuste incrementa en aproximadamente un 22% los indicadores de eficacia del equipo. Y hablando de mejoras, ahora el cambio entre diferentes lotes de producción toma menos de 15 minutos, manteniendo velocidades de fabricación superiores a los 300 blísteres por minuto. Mejoras como estas están transformando día a día la forma en que funciona la fabricación.

Equilibrar una alta automatización con la complejidad del mantenimiento

La automatización sin duda incrementa las tasas de producción, pero conlleva sus propios inconvenientes en cuanto al mantenimiento. Los sistemas inteligentes que utilizan análisis predictivo pueden detectar realmente cuándo las piezas van a fallar mucho antes de que causen algún daño, a veces hasta 200 horas antes. Esto le da a los equipos de mantenimiento suficiente aviso para programar reparaciones durante períodos de menor actividad en lugar de realizar reparaciones de emergencia a medianoche. El enfoque modular también facilita la vida. Por ejemplo, cuando una estación de termoformado necesita ser reemplazada, los técnicos pueden intercambiarla rápidamente sin detener toda la línea de producción. Programas regulares de entrenamiento para el personal técnico reducen en alrededor de la mitad los errores que causan paradas no planificadas, según informes del sector. Y tampoco debemos olvidar los sistemas de respaldo. Elementos calefactores adicionales y otros componentes redundantes garantizan que las operaciones continúen incluso cuando algo falla en otra parte. Para empresas que producen millones de pastillas al día, donde detener la producción significa pérdidas económicas rápidas, lograr que todos estos factores funcionen correctamente resulta absolutamente crítico a la hora de elegir el equipo de fabricación.

Tipos de Equipo de embalaje en blíster : Plano, Rotativo y Selección de Sistema

Comparación entre máquinas de envasado en blíster de estación plana y rotativas

En cuanto a equipos de envasado en blíster, existen básicamente dos tipos principales en el mercado: máquinas de estación plana (a veces llamadas shuttle) y sistemas rotativos. Las estaciones planas trabajan con moldes oscilantes que se mueven en línea recta, lo que las hace bastante adecuadas para lotes de producción más pequeños donde la salida deba mantenerse alrededor de 80 blísteres por minuto. Lo que destaca realmente de estas máquinas es lo sencillo que es cambiar entre diferentes formatos. Un fabricante que cambie varias veces a la semana los códigos de producto (SKUs) encontrará esta característica extremadamente valiosa. Por otro lado, están las máquinas rotativas que operan mediante un mecanismo giratorio continuo. Estas máquinas pueden producir más de 600 blísteres cada minuto gracias a su diseño rotativo que reduce los problemas de inercia. Además, pueden realizar múltiples tareas simultáneamente, como imprimir etiquetas y aplicar tapas a la vez, manteniendo tasas de producción constantes. Para empresas que operan a gran escala en la industria farmacéutica o nutracéutica, las máquinas rotativas suelen valer la pena la mayor inversión inicial, aunque requieran una inversión de capital significativa al comienzo.

Elegir el equipo adecuado para blíster según las necesidades de producción

Al elegir equipos, es fundamental cuánto estemos produciendo cada día y qué tipo de productos necesitan fabricarse. Las máquinas planas compactas funcionan muy bien cuando las tiradas de producción se mantienen por debajo de aproximadamente 100 mil unidades al día, ya que ofrecen flexibilidad a los fabricantes sin un costo excesivo. Los sistemas rotativos suelen desempeñarse mejor con materiales que absorben humedad o reaccionan a la exposición al oxígeno, como aquellas tabletas efervescentes difíciles de manejar que requieren protección constante con nitrógeno durante el procesamiento. Si el trabajo requiere matrices de tabletas microscópicas con tolerancias estrictas de aproximadamente más o menos 0,1 milímetros, entonces los sistemas rotativos accionados por servomotores ofrecen resultados mucho mejores, con variaciones de llenado que típicamente permanecen por debajo del 0,3 por ciento, en comparación con los modelos neumáticos de desplazamiento que pueden variar entre más o menos 5 por ciento. Pero tampoco debemos olvidar los gastos de mantenimiento. Las máquinas rotativas generalmente cuestan entre cuarenta y sesenta por ciento más anualmente para su mantenimiento, lo que significa que realizar cálculos adecuados de retorno sobre la inversión (ROI) resulta absolutamente esencial antes de comprometerse con estos sistemas para períodos prolongados.

Preguntas frecuentes

¿Cuáles son los principales tipos de máquinas para blister?

Los principales tipos de máquinas para blister son las máquinas de estación plana (de desplazamiento), ideales para lotes pequeños de producción, y los sistemas rotativos, que son más adecuados para operaciones a gran escala debido a sus altas velocidades.

¿Por qué es eficaz el blister?

El blister es eficaz porque crea una barrera contra la humedad, el polvo y la rotura accidental durante el transporte, protegiendo así el contenido.

¿En qué se diferencian el termoformado y el formado en frío en el blister?

El termoformado implica calentar láminas termoplásticas para formar cavidades, mientras que el formado en frío utiliza presión para moldear laminados de aluminio a temperatura ambiente, ofreciendo una protección barrera superior.

¿Qué factores se deben considerar al elegir equipos para blister?

Considere los volúmenes de producción, las propiedades de los materiales, los requisitos específicos del producto y los costos de mantenimiento al seleccionar la maquinaria adecuada para blister.

Tabla de Contenido

- Funcionalidad básica y proceso de formado-llenado-sellado del Equipo de envase blíster

-

Termoformado frente a formado en frío: Mecanismos y consideraciones de los materiales

- Termoformado basado en calor: mecanismo de funcionamiento del blíster y control de temperatura

- Métodos de formado: presión de aire, asistencia con macho y especificaciones de profundidad

- Proceso de formado en frío en el embalaje blíster: precisión y beneficios de barrera

- Compatibilidad del material y eficiencia en blísteres conformados en frío

- Tecnologías de llenado y sellado en Equipos de empaquetado blíster

- Automatización y Avances Modernos en Equipo de embalaje en blíster

- Tipos de Equipo de embalaje en blíster : Plano, Rotativo y Selección de Sistema

- Preguntas frecuentes