Fonctionnalité principale et processus de formage-remplissage-scellage des machines à emballer en blister Équipement de blister pack

What is a matériel d'emballage sous blister ?

Les machines d'emballage en blister gèrent l'ensemble du processus de fabrication de ces petites pochettes en plastique que l'on voit contenant des pilules, des bonbons ou de petits appareils électroniques. Le système fonctionne selon plusieurs étapes, notamment le thermoformage, durant lequel le plastique est façonné en compartiments individuels, puis des opérations de remplissage précises garantissent que chaque alvéole reçoit exactement ce dont elle a besoin, suivies de processus de scellement qui verrouillent tout en place. Ce type d'emballage s'avère si efficace car il constitue une barrière contre l'humidité, l'entrée de saletés et les cassures accidentelles pendant le transport. En examinant les composants utilisés, on trouve des moules spéciaux appelés matrices de formage qui créent les formes des blisters. Puis vient le mécanisme de dosage, qui place les produits avec précision à l'intérieur de chaque pochette. Enfin, des plaques de scellement chauffées appuient la feuille de blister sur des couvercles en feuille d'aluminium ou en plastique, créant ainsi ce scellement sûr que nous reconnaissons tous en ouvrant des articles emballés.

Caractéristiques techniques et avantages principaux de équipements d'emballage blister

Les équipements modernes de conditionnement en plaquettes offrent :

- Polyvalence des matériaux : Traite le PVC, le PET, l'aluminium et les feuilles de thermoformage à froid

- Optimisation de la vitesse : Les modèles rotatifs haute vitesse traitent jusqu'à 1 200 plaquettes par minute

- Contrôles par microprocesseur : Maintiennent une stabilité thermique de ±0,2 °C pour des scellés constants

- Contrôles qualité intégrés : Rejettent automatiquement les emballages défectueux à l'aide de systèmes de vision et de capteurs de poids

Ces fonctionnalités réduisent les déchets de matière de 18 à 22 % par rapport aux méthodes manuelles, tout en aidant les fabricants pharmaceutiques à respecter les normes FDA et GMP.

Aperçu du processus de formage-remplissage-scellage dans le conditionnement en plaquettes

Le processus de formage, remplissage et scellage (FFS) se compose de quatre étapes principales :

- Les produits de traitement des eaux usées : Une feuille polymère est chauffée à 140–160°C et formée sous vide en cavités

- Chargement du produit : Les comprimés ou composants sont placés précisément dans les alvéoles à l'aide de mécanismes robotiques

- Scellage du couvercle : Une feuille d'aluminium ou un film plastique sont soudés sous une pression de 30–50 psi à une température de 150–180°C

- Coup de poing : Les alvéoles individuels sont découpés avec une précision hydraulique de ±0,1 mm

Ce processus entièrement automatisé élimine tout contact humain direct avec les produits sensibles et atteint des taux de défaut inférieurs à 0,1 % dans les systèmes validés.

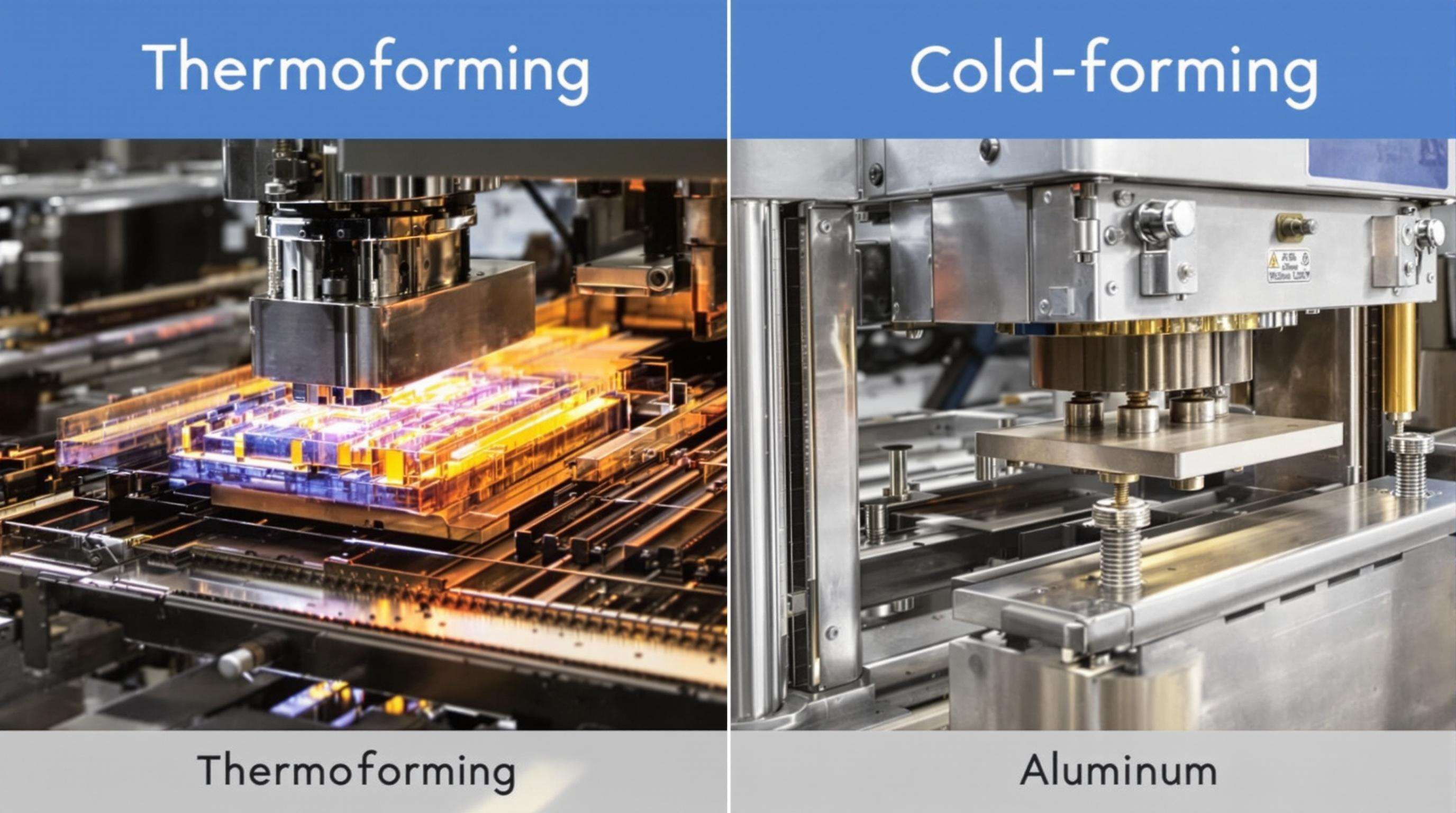

Formage thermique vs. Formage à froid : Mécanismes et choix des matériaux

Formage thermique : mécanisme de fonctionnement des plaquettes alvéolées et contrôle de la température

Le processus de thermoformage des emballages en bulles commence lorsque des feuilles thermoplastiques sont chauffées entre environ 140 et 180 degrés Celsius jusqu'à ce qu'elles deviennent suffisamment souples pour être travaillées. Ce chauffage rend le plastique malléable afin qu'il puisse être moulé selon différentes formes, au besoin. Obtenir une température précise est très importante, car elle permet au matériau de s'écouler uniformément dans le moule sans se dégrader à cause d'une chaleur excessive. La plupart des fabricants s'appuient sur des capteurs à thermocouples pour maintenir une stabilité d'environ plus ou moins 2 degrés. Ces capteurs aident à contrôler la durée pendant laquelle le plastique reste à chaque étape, empêchant ainsi qu'il ne refroidisse trop rapidement lors de la formation des alvéoles. En conséquence, chaque lot présente à peu près la même structure, ce qui est essentiel pour le contrôle de qualité lors des séries de production.

Méthodes de formage : pression d'air, assistance par poinçon, et spécifications de profondeur

Les installations modernes de thermoformage combinent généralement une pression d'air positive avec des fonctions d'assistance par poinçon pour garantir un travail de qualité. La pression de l'air commence à former la cavité, tandis que les assistances par poinçon entrent véritablement en jeu lors de la fabrication de pièces plus profondes. Celles-ci peuvent aisément dépasser 60 mm de profondeur tout en conservant une épaisseur de parois relativement uniforme. Lorsque les fabricants règlent leurs niveaux de vide entre environ 0,6 et 0,8 bar et programment la course du poinçon pendant le formage, ils obtiennent des pièces précises à environ ± 0,3 mm près. Une telle précision est cruciale dans l'industrie pharmaceutique, où même de légères déviations peuvent poser problème.

Procédé de formage à froid dans l'emballage en plaquettes : précision et avantages en termes de barrière

Le formage à froid fonctionne en appliquant une pression importante, généralement entre 200 et 300 kilonewtons, pour façonner les feuilles d'aluminium à température ambiante. Ce processus permet de créer des cavités permanentes sans utiliser de chaleur, ce qui est essentiel. Dans le domaine pharmaceutique, cela revêt une grande importance, car cela protège les ingrédients actifs sensibles contre les dommages thermiques. En ce qui concerne les propriétés obtenues après le traitement, la feuille d'aluminium offre une protection exceptionnelle contre les facteurs environnementaux. Les tests montrent que la transmission de l'humidité reste bien en dessous de 0,01 gramme par mètre carré et par jour, tandis que l'oxygène ne pénètre pas plus de 0,005 centimètres cubes par mètre carré et par jour. Pour illustrer, ces valeurs sont environ sept fois meilleures que celles habituellement observées avec des matériaux PVC standard dans des applications similaires.

Compatibilité des matériaux et efficacité des blister en formage à froid

Les plaquettes à froid reposent exclusivement sur des laminés aluminium-PVC-PCTFE pour atteindre les performances barrière requises en pharmacie. Ces lignes fonctionnent à 90 % de leur capacité maximale, surpassant les systèmes de thermoformage, dont l'utilisation moyenne est de 75 %. Avec 30 % de rejets en moins et une réduction de la nécessité d'insufflation d'azote ou d'emballage secondaire, le formage à froid offre une efficacité globale supérieure, malgré des coûts matières plus élevés.

Technologies de remplissage et de scellement en Équipements d'emballage blister

Technologies de dosage et de remplissage précis en équipement de blister pack

Les systèmes automatisés de dosage des machines blister modernes utilisent des alimentateurs vibrants, des brosses rotatives et des guides d'alignement pour garantir un positionnement précis des comprimés ou des gélules. Ces systèmes atteignent une précision de dosage supérieure à 99,5 %, évitant ainsi les sous-remplissages ou les sur-remplissages. Capables de traiter de 100 à 800 plaquettes par minute, ils maintiennent des normes d'hygiène strictes, essentielles à la production pharmaceutique.

Soudure à chaud contre soudure à froid : différences en termes de durabilité, de coût et d'application

La plupart des opérations d'emballage en plaquettes utilisent de nos jours le soudage thermique, qui représente environ les trois quarts de toutes les séries de production, car il permet d'obtenir des scellés solides et inviolables, recherchés par tous. Le procédé consiste essentiellement à appliquer une température comprise entre 120 et 180 degrés Celsius, ainsi que de la pression, afin de coller des matériaux tels que l'aluminium ou le plastique sur la base de l'emballage blister. Pour les produits ne supportant pas la chaleur, il existe le soudage à froid. Cette méthode utilise des adhésifs spéciaux sensibles à la pression, qui s'activent sans nécessiter de chauffage, ce qui convient parfaitement à certains produits tels que des vitamines ou des compléments alimentaires pouvant se dégrader à haute température. Évidemment, cette commodité a un coût, environ 15 à 20 pour cent plus élevé par unité par rapport aux méthodes traditionnelles. Lorsqu'ils choisissent l'une ou l'autre méthode, les fabricants optent généralement pour le soudage thermique lorsqu'ils ont besoin d'une solution particulièrement robuste pour des applications pharmaceutiques, tandis que le soudage à froid est privilégié lorsque la préservation d'ingrédients délicats est primordiale.

| Paramètre | Soudure par chaleur | Soudure à froid |

|---|---|---|

| Durabilité | Haute résistance d'adhérence | Résistance modérée |

| Coût | 0,02 à 0,05 $/unité | 0,03 à 0,07 $/unité |

| Applications | Comprimés, gélules | Composés sensibles |

Collage et autres techniques de fermeture alternatives

Lorsque les conditions exigent d'éviter la chaleur mais nécessitent tout de même une bonne étanchéité, le collage à froid fonctionne à température ambiante. Certains adhésifs adhèrent à des matériaux délicats sans causer de dommages thermiques. Le domaine connaît récemment des évolutions intéressantes. Le soudage ultrasonore génère localement de la chaleur par friction, plutôt que d'appliquer directement de la chaleur partout. Il existe également de nouveaux adhésifs hybrides qui consomment effectivement l'oxygène dans le cadre de leur fonctionnement. Ces méthodes permettent de maintenir la stabilité des ingrédients dans le temps, ce qui est particulièrement important pour les produits qui se dégradent facilement. En même temps, ils forment une barrière solide contre l'humidité et l'oxygène, ce qui a une grande importance sur la durée de conservation et la qualité du produit.

Automatisation et avancées modernes en Matériel d'emballage sous blister

Intégration de l'automatisation dans les machines d'emballage en blister

Les machines modernes d'emballage en blister sont devenues des systèmes intelligents connectés qui transforment la manière dont les produits sont conditionnés. Des bras robotiques effectuent les tâches délicates, des automates programmables (PLC) gèrent les différentes étapes complexes du processus, et des capteurs IoT industriels recueillent en temps réel des données tout au long du processus de production. De nos jours, la plupart des fabricants installent des tableaux de bord cloud sur environ les deux tiers de leurs nouvelles lignes, afin de surveiller les indicateurs de performance. L'automatisation permet d'économiser environ 40 % du travail manuel autrefois nécessaire, tout en maintenant des tolérances très précises de ± 0,3 millimètre sur de longues séries de production. Pendant le fonctionnement, divers capteurs surveillent des paramètres tels que la tension du film et la température de scellement, apportant des corrections instantanées si nécessaire, afin de garantir une qualité constante, même lorsque les matières premières varient légèrement d'un lot à l'autre.

Impact des fonctions intelligentes sur l'efficacité de la production

Les technologies intelligentes telles que l'analyse prédictive et la détection instantanée des défauts améliorent vraiment l'efficacité. Les outils d'apprentissage automatique analysent les données de performances passées afin de déterminer le moment idéal pour effectuer la maintenance, permettant ainsi aux usines d'éviter les pannes imprévues coûteuses, réduisant ainsi le temps d'arrêt global de 30 %. En matière de contrôle qualité, les systèmes de vision inspectent désormais chaque cavité à une vitesse impressionnante de 400 images par seconde. Ils identifient immédiatement les défauts, éliminant ainsi le besoin d'effectuer des vérifications manuelles chronophages. Concernant les processus d'étanchéité, les systèmes modernes ajustent automatiquement les niveaux de pression en fonction de l'épaisseur du matériau filmique. Cet ajustement subtil améliore en réalité les indicateurs d'efficacité des équipements d'environ 22 %. Et en parlant d'améliorations, le changement entre différentes séries de production prend désormais moins de 15 minutes, tout en maintenant des vitesses de production supérieures à 300 plaquettes blister produites par minute. Ces types d'améliorations transforment progressivement le fonctionnement de la fabrication.

Équilibre entre une haute automatisation et une complexité d'entretien

L'automatisation augmente certainement les taux de production, mais elle présente aussi ses propres défis en matière de maintenance. Les systèmes intelligents utilisant l'analyse prédictive sont capables de détecter à l'avance la défaillance potentielle des pièces, parfois jusqu'à 200 heures avant qu'un incident ne se produise. Cela offre aux équipes de maintenance un délai d'alerte suffisant pour planifier les réparations pendant les périodes moins actives, plutôt que d'intervenir en urgence au milieu de la nuit. L'approche modulaire facilite également les opérations : par exemple, lorsqu'une station de thermoformage doit être remplacée, les techniciens peuvent la changer rapidement sans arrêter l'ensemble de la chaîne de production. Des programmes réguliers de formation du personnel technique permettent également de réduire d'environ la moitié les erreurs responsables d'arrêts imprévus, selon les rapports du secteur. Sans oublier les systèmes de secours : des éléments chauffants supplémentaires et d'autres composants redondants assurent la continuité du fonctionnement même en cas de défaillance ailleurs. Pour les entreprises produisant des millions de pilules par jour, où l'arrêt de la production entraîne immédiatement des pertes financières, prendre en compte tous ces facteurs devient essentiel lors du choix de l'équipement de fabrication.

Les types de Matériel d'emballage sous blister : Plat, Rotatif et Sélection du Système

Comparaison des machines d'emballage en blisters à plateau fixe et rotatif

En matière d'équipements d'emballage en blister, il existe principalement deux types sur le marché : les machines à station plate (parfois appelées machines à chariot) et les systèmes rotatifs. Les stations plates fonctionnent avec des moules alternatifs se déplaçant en ligne droite, ce qui les rend assez adaptées pour de petites séries de production où le débit reste d'environ 80 blisters par minute. Ce qui distingue particulièrement ces machines, c'est la facilité avec laquelle on peut passer d'un format à un autre. Un fabricant qui changerait plusieurs fois par semaine de références produits (SKUs) trouvera cette caractéristique extrêmement précieuse. À l'opposé, les machines rotatives fonctionnent grâce à un mécanisme tournant continu. Ces machines performantes peuvent produire plus de 600 blisters par minute grâce à leur conception rotative qui réduit les problèmes d'inertie. De plus, elles accomplissent simultanément plusieurs tâches, comme l'impression d'étiquettes et l'application de couvercles, tout en maintenant des taux de production stables. Pour les entreprises exécutant de grandes opérations dans les industries pharmaceutiques ou nutraceutiques, les machines rotatives valent souvent l'investissement initial plus élevé, bien qu'elles nécessitent une dépense de capital importante au départ.

Choisir l'équipement de plaquettes correctes en fonction des besoins de production

Lors du choix d'un équipement, il est essentiel de prendre en compte la quantité de produits fabriqués chaque jour ainsi que le type de produits à produire. Les machines plates compactes conviennent parfaitement lorsque la production quotidienne reste inférieure à environ 100 000 unités, car elles offrent une bonne flexibilité aux fabricants sans un investissement trop important. Les systèmes rotatifs sont généralement plus performants avec les matériaux absorbant l'humidité ou réagissant à l'exposition à l'oxygène, comme ces comprimés effervescents délicats nécessitant une protection constante par azote pendant leur fabrication. Si l'application exige des matrices de micro-comprimés avec des tolérances serrées de l'ordre de ± 0,1 millimètre, alors les systèmes rotatifs à entraînement servo offrent des résultats bien meilleurs, les variations de remplissage restant généralement inférieures à 0,3 %, contre environ ± 5 % pour les modèles pneumatiques à chariot. Toutefois, ne négligeons pas non plus les coûts de maintenance. En général, les machines rotatives nécessitent des dépenses annuelles de maintenance supérieures de quarante à soixante pour cent, ce qui rend absolument indispensable un calcul rigoureux du retour sur investissement avant de s'engager dans l'acquisition de ces systèmes pour des périodes prolongées.

FAQ

Quels sont les principaux types de machines d'emballage en blister ?

Les principaux types de machines d'emballage en blister sont les machines à plateau fixe (à chariot), idéales pour les petites séries, et les systèmes rotatifs, particulièrement adaptés aux grandes séries grâce à leurs capacités à grande vitesse.

Pourquoi l'emballage en blister est-il efficace ?

L'emballage en blister est efficace car il crée une barrière contre l'humidité, la saleté et les chocs accidentels pendant le transport, protégeant ainsi le contenu.

En quoi le thermoformage et le formage à froid diffèrent-ils dans l'emballage en blister ?

Le thermoformage consiste à chauffer des feuilles thermoplastiques pour former des alvéoles, tandis que le formage à froid utilise une pression pour façonner des laminés d'aluminium à température ambiante, offrant une meilleure protection barrière.

Quels critères faut-il prendre en compte lors du choix d'un équipement d'emballage en blister ?

Prenez en compte les volumes de production, les propriétés des matériaux, les exigences spécifiques des produits et les coûts d'entretien lors de la sélection d'une machine d'emballage en blister appropriée.

Table des Matières

- Fonctionnalité principale et processus de formage-remplissage-scellage des machines à emballer en blister Équipement de blister pack

-

Formage thermique vs. Formage à froid : Mécanismes et choix des matériaux

- Formage thermique : mécanisme de fonctionnement des plaquettes alvéolées et contrôle de la température

- Méthodes de formage : pression d'air, assistance par poinçon, et spécifications de profondeur

- Procédé de formage à froid dans l'emballage en plaquettes : précision et avantages en termes de barrière

- Compatibilité des matériaux et efficacité des blister en formage à froid

- Technologies de remplissage et de scellement en Équipements d'emballage blister

- Automatisation et avancées modernes en Matériel d'emballage sous blister

- Les types de Matériel d'emballage sous blister : Plat, Rotatif et Sélection du Système

-

FAQ

- Quels sont les principaux types de machines d'emballage en blister ?

- Pourquoi l'emballage en blister est-il efficace ?

- En quoi le thermoformage et le formage à froid diffèrent-ils dans l'emballage en blister ?

- Quels critères faut-il prendre en compte lors du choix d'un équipement d'emballage en blister ?