Funzionalità principali e processo di formatura, riempimento e saldatura delle Equipaggiamento per blister pack

Cos'è un attrezzatura per l'imballaggio a blister ?

Le macchine per il confezionamento in blister gestiscono l'intero processo di creazione di quelle piccole tasche di plastica che vediamo contenere pillole, caramelle o piccoli dispositivi elettronici. Il sistema funziona attraverso diverse fasi, tra cui la termoformatura, in cui la plastica viene modellata in singoli scomparti, seguita da operazioni di riempimento precise, che assicurano che ogni cavità riceva esattamente il prodotto necessario, e infine dai processi di sigillatura che bloccano tutto al proprio posto. Cosa rende così efficace questo tipo di confezionamento? Crea una barriera contro l'umidità, l'ingresso di sporco e la rottura accidentale durante il trasporto. Analizzando le componenti coinvolte, esistono degli stampi speciali chiamati punzoni di formatura che creano le vere e proprie forme dei blister. Successivamente interviene il meccanismo di dosaggio, che posiziona accuratamente i prodotti all'interno di ogni tasca. Infine, delle piastre di sigillatura riscaldate pressano il foglio blister su lamine metalliche o coperture in plastica, creando quel sigillo sicuro che tutti riconosciamo aprendo un prodotto confezionato.

Caratteristiche tecniche principali e vantaggi di attrezzature per il confezionamento in blister

Le attrezzature moderne per blister offrono:

- La versatilità dei materiali : Processano PVC, PET, alluminio e fogli per termoformatura

- Ottimizzazione della velocità : Modelli rotativi ad alta velocità gestiscono fino a 1.200 blister al minuto

- Controlli microprocessore : Mantengono una stabilità termica di ±0,2°C per sigilli uniformi

- Controlli di qualità integrati : Rifiutano automaticamente i confezionamenti difettosi utilizzando sistemi di visione e sensori di peso

Queste capacità riducono gli sprechi di materiale del 18–22% rispetto ai metodi manuali, aiutando i produttori farmaceutici a rispettare gli standard FDA e GMP.

Panoramica del processo di formatura, riempimento e saldatura nel confezionamento in blister

Il processo di formazione, riempimento e sigillatura (FFS) si compone di quattro fasi principali:

- Termogenerazione : Un foglio di polimero viene riscaldato a una temperatura di 140–160°C e modellato a vuoto in cavità

- Caricamento del prodotto : Le compresse o i componenti vengono posizionati con precisione nelle blisteratura mediante meccanismi robotici

- Sigillatura del coperchio : La lamina di alluminio o il film di plastica vengono saldati sotto una pressione di 30–50 psi a una temperatura di 150–180°C

- Punzonatura : Le singole blisteratura vengono tagliate con precisione idraulica con un'accuratezza di ±0,1 mm

Questo processo completamente automatizzato elimina qualsiasi contatto umano diretto con prodotti sensibili e raggiunge tassi di difetto inferiori allo 0,1% nei sistemi validati.

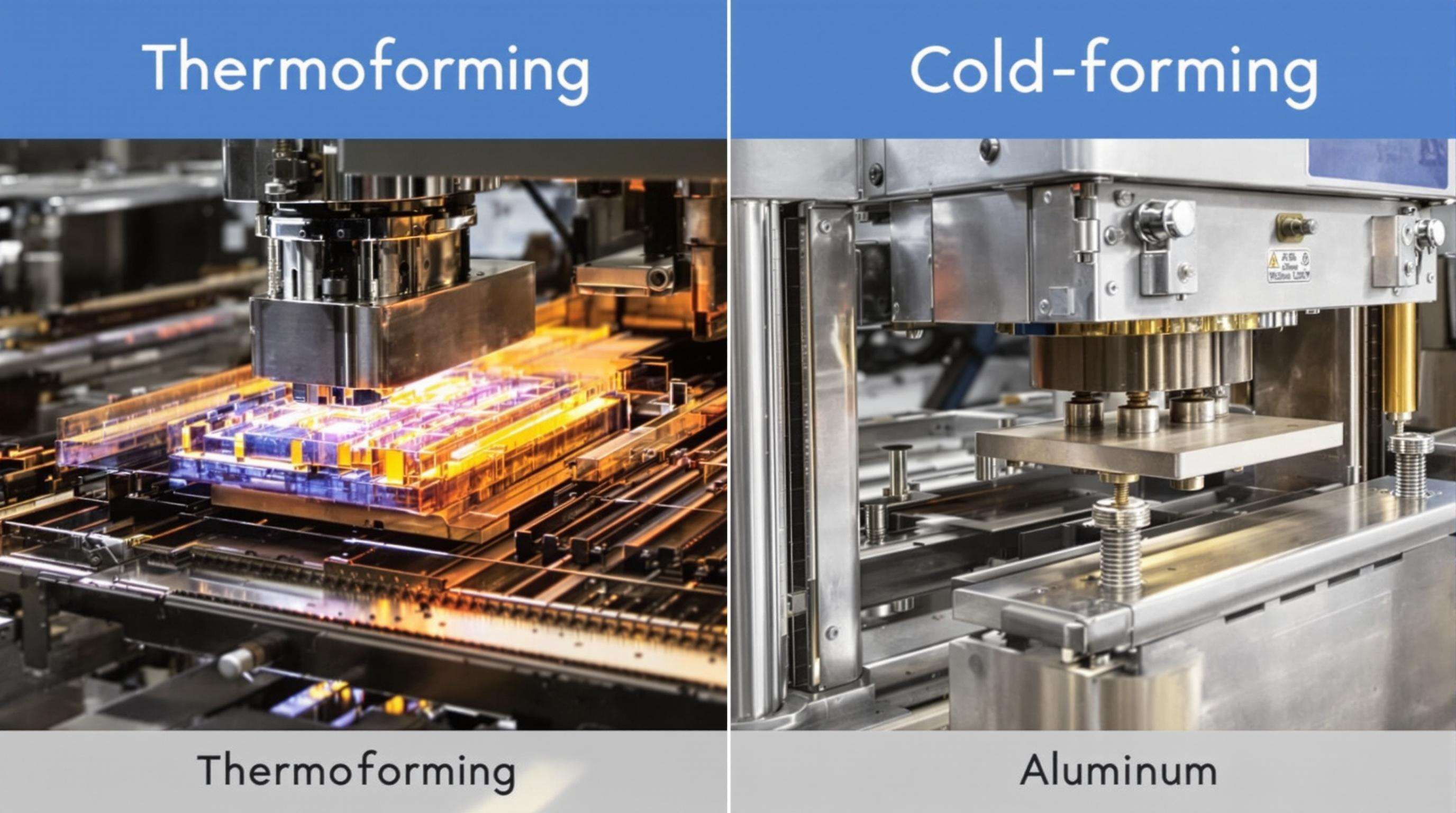

Termoformatura vs. Formatura a freddo: Meccanismi e considerazioni sui materiali

Termoformatura basata sul calore: meccanismo di funzionamento della confezione blister e controllo della temperatura

Il processo di termoformatura della confezione blister inizia quando le lastre termoplastiche vengono riscaldate tra circa 140 e 180 gradi Celsius fino a quando diventano abbastanza morbide da essere lavorate. Questo riscaldamento rende la plastica flessibile in modo che possa essere modellata in diverse forme, come necessario. È molto importante regolare con precisione la temperatura, perché aiuta il materiale a distribuirsi uniformemente all'interno dello stampo senza degradarsi a causa del calore eccessivo. La maggior parte dei produttori si affida a sensori termocoppia per mantenere la stabilità entro circa due gradi in più o in meno. Questi sensori aiutano a gestire la durata del soggiorno del materiale in ogni fase, evitando che si raffreddi troppo rapidamente durante la formazione delle cavità. Di conseguenza, ogni lotto risulta strutturalmente quasi identico, aspetto fondamentale per il controllo di qualità nelle produzioni su larga scala.

Metodi di formatura: pressione dell'aria, plug assist e specifiche di profondità

Le moderne configurazioni per termoformatura combinano tipicamente la pressione positiva dell'aria con l'assistenza di spina per ottenere risultati precisi. La pressione dell'aria inizia a formare la forma della cavità, mentre l'assistenza della spina entra in gioco soprattutto nella produzione di componenti più profondi. Questi possono superare agevolmente i 60 mm di profondità mantenendo pareti abbastanza uniformi su tutta la superficie. Quando i produttori impostano i livelli di vuoto tra circa 0,6 e 0,8 bar e programmano l'entità dello spostamento della spina durante la formatura, ottengono componenti precisi entro circa ± 0,3 mm. Una precisione di questo tipo è molto importante nella produzione farmaceutica, dove anche piccole deviazioni possono causare problemi.

Processo di formatura a freddo nel confezionamento in blister: benefici di precisione e barriera

La formatura a freddo funziona applicando una pressione significativa, generalmente intorno a 200-300 chilonewton, per modellare i laminati di alluminio mentre si trovano a temperatura ambiente. Questo processo crea le cavità permanenti di cui abbiamo bisogno, senza alcun utilizzo di calore. Per le applicazioni farmaceutiche, questo è estremamente importante, poiché mantiene al sicuro gli ingredienti attivi sensibili da eventuali danni termici. Parlando dei risultati dopo la lavorazione, il laminato di alluminio offre un'ottima protezione contro i fattori ambientali. I test mostrano che la trasmissione dell'umidità rimane ben al di sotto di 0,01 grammi per metro quadrato al giorno, e l'ossigeno riesce a passare in quantità inferiore a 0,005 centimetri cubi per metro quadrato al giorno. Per capirci meglio, questi valori sono circa sette volte migliori rispetto a quelli che normalmente si osservano con i materiali PVC standard in applicazioni simili.

Compatibilità del materiale e efficienza nei blister formati a freddo

Le blister a freddo utilizzano esclusivamente laminati in alluminio-PVC-PCTFE per raggiungere le necessarie prestazioni di barriera farmaceutiche. Queste linee operano all'80-90% della capacità massima, superando i sistemi di termoformatura, che in media utilizzano il 75% della capacità. Con il 30% in meno di confezioni scartate e una ridotta necessità di purga con azoto o di imballaggio secondario, la formatura a freddo offre una maggiore efficienza complessiva nonostante i costi dei materiali siano più elevati.

Tecnologie di dosaggio e sigillatura in Attrezzature per il confezionamento in blister

Tecnologie di dosaggio preciso e riempimento in equipaggiamento per blister pack

I sistemi di dosaggio automatici nelle moderne macchine per blister utilizzano alimentatori vibranti, spazzole rotanti e guide di allineamento per garantire un posizionamento preciso di compresse o capsule. Questi sistemi raggiungono un'accuratezza di dosaggio superiore al 99,5%, prevenendo confezioni sottodosate o sovradosate. In grado di gestire da 100 a 800 blister al minuto, mantengono elevati standard igienici essenziali per la produzione farmaceutica.

Sigillatura a caldo vs. sigillatura a freddo: differenze in termini di durabilità, costo e applicazione

La maggior parte delle operazioni di confezionamento in blister utilizza il termosaldatura oggigiorno, che rappresenta circa tre quarti di tutti i cicli di produzione, poiché crea sigilli solidi e a prova di manomissione che tutti desiderano. Il processo consiste fondamentalmente nell'applicare calore tra 120 e 180 gradi Celsius insieme a pressione per incollare materiali come alluminio o plastica alla base del blister. Per prodotti che non sopportano il calore, esiste la saldatura a freddo. Questo metodo utilizza particolari adesivi sensibili alla pressione che si attivano senza alcun riscaldamento, quindi funziona bene per cose come alcune vitamine o integratori che potrebbero degradarsi a temperature elevate. Naturalmente, questa comodità ha un costo che si aggira intorno al 15-20% in più per unità rispetto ai metodi tradizionali. Quando decidono quale approccio adottare, i produttori scelgono generalmente la termosaldatura quando necessitano di qualcosa di veramente robusto per applicazioni farmaceutiche, mentre la saldatura a freddo diventa la scelta quando è fondamentale preservare ingredienti delicati.

| Parametri | Sigillo a Caldo | Saldatura a freddo |

|---|---|---|

| Durabilità | Elevata resistenza all'incollaggio | Resistenza moderata |

| Costo | $0,02–0,05/unità | $0,03–0,07/unità |

| Applicazioni | Compresse, capsule | Composti sensibili |

Sigillatura con colla e altre tecniche di sigillatura alternative

Quando le situazioni richiedono di evitare il calore ma comunque necessitano di buoni sigilli, la sigillatura con colla funziona a temperatura ambiente. Alcuni adesivi aderiscono a materiali delicati senza causare danni termici. Il settore sta assistendo a sviluppi interessanti negli ultimi tempi. La saldatura ad ultrasuoni genera calore localmente tramite attrito invece di applicare calore diretto su tutta la superficie. Sono inoltre disponibili nuovi adesivi ibridi che consumano ossigeno come parte della loro funzione. Questi approcci aiutano a mantenere stabili gli ingredienti nel tempo, un aspetto particolarmente importante per i prodotti che si degradano facilmente. Allo stesso tempo, formano una solida protezione contro l'ingresso di umidità e ossigeno, fattore molto importante per la durata e la qualità del prodotto.

Automazione e Innovazioni moderne nel Attrezzatura per l'imballaggio a blister

Integrazione dell'automazione nelle macchine per il confezionamento in blister

Le moderne macchine per il confezionamento in blister sono diventate sistemi intelligenti connessi che trasformano il modo in cui i prodotti vengono confezionati. Con bracci robotici che svolgono il lavoro delicato, PLC che gestiscono fasi complesse del processo produttivo e sensori IoT industriali che raccolgono dati in tempo reale durante l'intero ciclo di produzione. La maggior parte dei produttori installa ormai dashboard cloud su circa due terzi delle loro nuove linee per monitorare le metriche delle prestazioni. L'automazione permette di risparmiare circa il 40% del lavoro manuale che era richiesto in precedenza, mantenendo tolleranze molto strette, intorno a più o meno 0,3 millimetri, durante lunghi cicli produttivi. Durante l'intero processo, diversi sensori monitorano parametri come i livelli di tensione del film e le temperature di sigillatura, effettuando correzioni istantanee quando necessario, in modo da mantenere una qualità costante anche quando i materiali grezzi variano leggermente da un lotto all'altro.

Impatto delle funzioni intelligenti sull'efficienza produttiva

La tecnologia intelligente, come l'analisi predittiva e il rilevamento immediato dei difetti, migliora davvero l'efficienza. Le soluzioni basate su machine learning analizzano i dati storici delle prestazioni per stabilire quando effettuare la manutenzione, permettendo alle fabbriche di evitare inconvenienti guasti improvvisi, riducendo complessivamente del 30% i tempi di inattività. Per il controllo qualità, i sistemi di visione ispezionano ogni cavità a una velocità impressionante di 400 fotogrammi al secondo, individuando subito eventuali difetti e eliminando la necessità di controlli manuali. Per quanto riguarda i processi di sigillatura, i sistemi moderni regolano automaticamente i livelli di pressione in base allo spessore del materiale della pellicola. Questo piccolo aggiustamento aumenta effettivamente le metriche di effettività delle attrezzature di circa il 22%. Per non parlare dei miglioramenti: oggi il passaggio da una produzione all'altra richiede meno di 15 minuti, mantenendo comunque velocità produttive superiori a 300 confezioni blister al minuto. Questi tipi di aggiornamenti stanno cambiando il modo in cui funziona la produzione, giorno dopo giorno.

Equilibrio tra alta automazione e complessità di manutenzione

L'automazione aumenta sicuramente i tassi di produzione, ma comporta le sue difficoltà per quanto riguarda la manutenzione. I sistemi intelligenti che utilizzano l'analisi predittiva riescono effettivamente a individuare in anticipo guasti ai componenti molto prima che causino problemi, a volte anche 200 ore prima. Questo fornisce alle squadre di manutenzione un preavviso sufficiente per programmare gli interventi durante i periodi di minore attività, invece di dover effettuare riparazioni d'emergenza a mezzanotte. Anche l'approccio modulare semplifica la vita. Quando, ad esempio, una stazione di termoformatura deve essere sostituita, i tecnici possono effettuare la sostituzione rapidamente senza dover fermare l'intera linea di produzione. Programmi regolari di formazione per il personale tecnico riducono inoltre gli errori che causano fermi macchina imprevisti, dimezzandoli circa, secondo quanto indicato in rapporti del settore. E non bisogna dimenticare nemmeno i sistemi di riserva. Elementi riscaldanti supplementari e altri componenti ridondanti fanno sì che le operazioni possano proseguire anche quando qualcosa va storto altrove. Per le aziende che producono milioni di pillole al giorno, dove ogni fermo della produzione significa perdite economiche immediate, considerare tutti questi fattori diventa essenziale nella scelta dell'equipaggiamento produttivo.

Tipologie di Attrezzatura per l'imballaggio a blister : Piatto, Rotativo e Selezione del Sistema

Confronto tra macchina per il confezionamento blister piatta e rotativa

Per quanto riguarda l'equipaggiamento per il blister packaging, esistono fondamentalmente due tipi principali disponibili sul mercato: macchine a stazione piana (talvolta chiamate shuttle) e sistemi rotativi. Le stazioni piane utilizzano stampi oscillanti che si muovono in linea retta, rendendole abbastanza adatte per produzioni di piccole dimensioni dove l'output deve rimanere intorno agli 80 blister al minuto. Ciò che contraddistingue particolarmente queste macchine è la facilità con cui si può passare da un formato all'altro. Un produttore che cambia SKU del prodotto più volte a settimana troverà questa caratteristica estremamente vantaggiosa. Dall'altra parte abbiamo le macchine rotative, che operano grazie a un meccanismo rotante continuo. Questi modelli sono in grado di produrre oltre 600 blister al minuto grazie al loro design rotativo che riduce i problemi d'inerzia. Inoltre, possono svolgere più compiti contemporaneamente, come stampare etichette e applicare coperchi, mantenendo al contempo tassi di produzione costanti. Per aziende che gestiscono operazioni su larga scala nel settore farmaceutico o nutraceutico, le macchine rotative spesso valgono l'investimento iniziale maggiore, nonostante richiedano un capitale significativo all'inizio.

Scelta dell'attrezzatura per blister pack adeguata in base alle esigenze produttive

Nella scelta dell'attrezzatura, è fondamentale considerare quanto si produce ogni giorno e quale tipo di prodotti devono essere realizzati. Le macchine piane compatte funzionano bene quando le produzioni giornaliere rimangono al di sotto di circa 100 mila unità al giorno, perché offrono flessibilità ai produttori senza costi eccessivi. I sistemi rotativi tendono a dare prestazioni migliori con materiali che assorbono umidità o reagiscono all'esposizione all'ossigeno, come quelle compresse effervescenti difficili da gestire, che richiedono una costante protezione con azoto durante il processo. Se il lavoro richiede matrici di compresse microscopiche con tolleranze strette di circa più o meno 0,1 millimetri, allora i sistemi rotativi con servoazionamento garantiscono risultati nettamente migliori, con variazioni di riempimento che rimangono tipicamente al di sotto dello 0,3 percento, rispetto ai modelli pneumatici a cassetta, le cui variazioni possono oscillare tra più o meno il 5 percento. Ma non dobbiamo dimenticare nemmeno i costi di manutenzione. Le macchine rotative generalmente richiedono costi di manutenzione annuali superiori del quaranta al sessanta percento, il che significa che effettuare corretti calcoli del ROI diventa assolutamente essenziale prima di decidere di adottare questi sistemi per lunghi periodi.

Domande Frequenti

Quali sono i principali tipi di macchine per il blister?

I tipi principali di macchine per il blister sono quelle a stazione piana (shuttle), ideali per piccole produzioni, e i sistemi rotativi, più adatti per operazioni su larga scala grazie alle loro elevate velocità.

Perché il confezionamento in blister è efficace?

Il confezionamento in blister è efficace perché crea una barriera contro l'umidità, la polvere e la rottura accidentale durante il trasporto, proteggendo così il contenuto.

In che modo il termoformatura e la formatura a freddo differiscono nel confezionamento in blister?

La termoformatura prevede il riscaldamento di fogli termoplastici per creare cavità, mentre la formatura a freddo utilizza la pressione per modellare laminati di alluminio a temperatura ambiente, offrendo una protezione barriera superiore.

Quali fattori devono essere presi in considerazione nella scelta dell'attrezzatura per blister pack?

Nella scelta la macchina per il confezionamento in blister, tenere in considerazione i volumi di produzione, le proprietà dei materiali, i requisiti specifici del prodotto e i costi di manutenzione.

Indice

- Funzionalità principali e processo di formatura, riempimento e saldatura delle Equipaggiamento per blister pack

-

Termoformatura vs. Formatura a freddo: Meccanismi e considerazioni sui materiali

- Termoformatura basata sul calore: meccanismo di funzionamento della confezione blister e controllo della temperatura

- Metodi di formatura: pressione dell'aria, plug assist e specifiche di profondità

- Processo di formatura a freddo nel confezionamento in blister: benefici di precisione e barriera

- Compatibilità del materiale e efficienza nei blister formati a freddo

- Tecnologie di dosaggio e sigillatura in Attrezzature per il confezionamento in blister

- Automazione e Innovazioni moderne nel Attrezzatura per l'imballaggio a blister

- Tipologie di Attrezzatura per l'imballaggio a blister : Piatto, Rotativo e Selezione del Sistema

-

Domande Frequenti

- Quali sono i principali tipi di macchine per il blister?

- Perché il confezionamento in blister è efficace?

- In che modo il termoformatura e la formatura a freddo differiscono nel confezionamento in blister?

- Quali fattori devono essere presi in considerazione nella scelta dell'attrezzatura per blister pack?