ブリスターパック機器のコア機能および成形・充填・密封プロセス ブリスター包装機器

これは何ですか ブリスター包装機 ?

ブリスターパッケージングマシンは、錠剤やキャンディ、小型電子機器などを保持するあの小さなプラスチックのポケットを作成する一連のプロセスを処理します。このシステムは、プラスチックを個別のコンパートメント形状に形成するサーモフォーミング工程、各キャビティに正確な量の製品を充填する充填工程、そして密封工程といったいくつかの段階で作動します。このパッケージングが非常に効果的なのは、湿気や汚れの侵入、輸送中の偶発的な破損から内容物を守るバリアを形成するからです。関連する構成部品を見てみると、実際にブリスト形状を作り出す成形金型があります。次に、各ポケット内に正確に製品を配置する計量装置が続きます。最後に、加熱されたシール板がブリスターシートを金属箔またはプラスチックカバーに圧着し、私たちがパッケージされた品物を開ける際にすぐに認識するあの確実なシールを形成します。

主な技術的特徴と利点 ブリスターパッケージング機器

最新のブリスターパック装置の特長:

- 材料の多様性 :PVC、PET、アルミニウム、および冷間成形フォイルを処理可能

- 速度の最適化 :高速ロータリーモデルは、毎分最大1,200ブリスターを処理可能

- マイクロプロセッサー制御 :±0.2°Cの温度安定性を維持し、均一なシールを実現

- 統合された品質検査機能 :ビジョンシステムと重量センサーを使用して不良パックを自動排除

これらの機能により、手作業による方法に比べて材料廃棄量を18~22%削減でき、医薬品製造業者がFDAおよびGMPの適合基準を満たすのを支援します。

ブリスターパッケージングにおける成形・充填・密封プロセスの概要

フォーム・フィル・シール(FFS)の工程は、4つの主要な段階から構成されています:

- 熱形化 重合体シートを140–160°Cに加熱し、真空成形してキャビティ形状に形成する工程

- 製品の装填 ロボットメカニズムにより、錠剤または部品を正確にブリスター内に配置する工程

- 蓋のシーリング アルミニウム箔またはプラスチックフィルムを、30–50psiの圧力下で150–180°Cの温度により圧着する工程

- 穴あけ ±0.1mmの精度で油圧により個々のブリスターを切断する工程

この完全自動化されたプロセスにより、敏感な製品と直接の人間の接触が排除され、検証済みシステムでは欠陥率が0.1%未満になります。

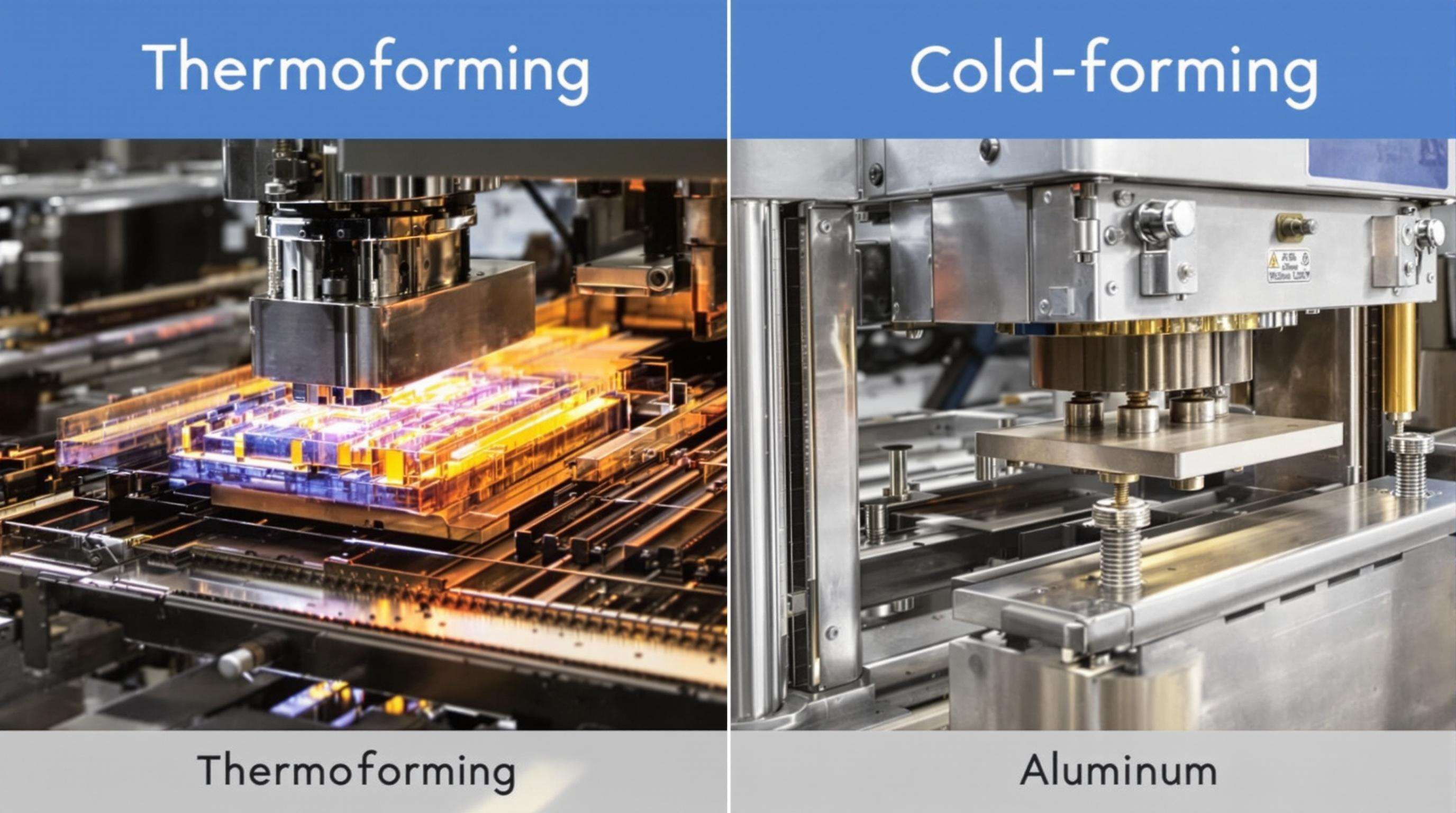

熱形成と冷間形成:メカニズムと材料の検討

熱による熱可塑成形:ブリスターパックの作動メカニズムと温度管理

熱成形ブリスターパッケージングの工程は、熱可塑性シートを約140〜180度の間で加熱し、柔らかくなるまで行います。この加熱によりプラスチックが柔軟になり、必要な形状に成型可能になります。温度管理が非常に重要であり、材料が均等に流動し、過度な熱で劣化しないようにするためです。多くの製造業者は、プラスマイナス2度の範囲内で安定した温度管理を行うために熱電対センサーに依存しています。これらのセンサーは、各工程でのプラスチックの滞在時間を管理し、冷却が早まりすぎないようにします。その結果、すべてのロットが構造的にほぼ同じ仕上がりになり、生産工程における品質管理に大きく貢献します。

成形方法:空気圧、プラグアシスト、深さ仕様

現代のサーモフォーミング装置は、通常、ポジティブエア圧とプラグアシスト機能を組み合わせて適切に成形を行います。エア圧はキャビティ形状の形成を開始しますが、特に深さのある製品を製造する際には、プラグアシストがその真価を発揮します。これにより、60mmを超える深さであっても製品全体の肉厚をほぼ均一に保つことが可能です。製造工程において真空レベルを約0.6〜0.8バールの間で設定し、プラグの移動距離をプログラムすることで、±0.3mmの精度で部品を製造することが可能です。このような高精度は、医薬品製造において特に重要であり、小さな誤差が問題を引き起こす可能性があります。

PTP包装における冷間成形プロセス:高精度とバリア性の利点

冷間成形は、アルミニウムラミネートを常温の状態で所定の形状に変形させるために、通常200〜300キロニュートンもの大きな圧力を加える加工方法です。これにより、熱を一切使わずに必要な永久的な空洞を形成します。医薬用途においては、このことが特に重要であり、熱によるダメージから感受性の高い有効成分を安全に保護することができます。加工後の特性に関しては、アルミニウムラミネートは環境からのさまざまな要因に対して非常に優れた保護性能を持っています。試験結果によると、水分透過率は1日あたり1平方メートルにつき0.01グラム未満に抑えられ、酸素透過率も1日あたり1平方メートルにつき0.005立方センチメートル未満となっています。この数値は、同様の用途において一般的なPVC素材が示す性能と比較して、約7倍のレベルです。

冷間成形されたPTP(プレススルー包装)における材料適合性と効率性

冷間成形ブリスターは、必要な医薬品のバリア性能を達成するために、アルミニウム-PVC-PCTFEラミネートのみに依存しています。これらのラインは最大能力の90%で運転され、平均して75%の利用率となるサーモフォーミングシステムを上回ります。不良パック数が30%少なく、窒素置換や二次包装の必要性が低減しているため、材料費は高めでも冷間成形はより高い全体的な効率を提供します。

充填および密封技術 ブリスターパッケージング機器

高精度計量および充填技術 ブリスター包装機器

最新のブリスターマシンに搭載された自動計量システムは、バイブレーションフィーダーや回転ブラシ、アラインメントガイドを使用して、タブレットやカプセルを正確に配置します。これらのシステムは99.5%以上の計量精度を達成し、不足や過剰の充填を防止します。1分間に100~800個のブリスターを処理可能で、医薬品製造に必要な高い衛生基準を維持しています。

ヒートシールとコールドシール:耐久性、コスト、用途の違い

現在、ほとんどのブリスターパッケージ作業は熱シール方式が採用されています。これは全生産工程の約4分の3を占めており、誰もが求める堅牢で改ざん防止機能付きシールを実現するからです。このプロセスでは、アルミニウムやプラスチックなどの素材をブリスターパックのベースに接着するために、120度から180度の間の熱と圧力を同時に加えます。熱に弱い製品には、代わりにコールドシール方式が用いられます。この方法では、加熱を必要としない特殊な圧敏接着剤を使用するため、高温で劣化する可能性のある特定のビタミンやサプリメントなどに最適です。もちろん、この利点には従来の方法と比較して、1単位あたり約15〜20%高いコストがかかるというデメリットがあります。どの方式を採用するかの判断において、メーカーは医薬用途などで頑丈なシールが必要な場合には熱シールを選び、一方で繊細な成分を保持することが最も重要になる場合にはコールドシールを選択するのが一般的です。

| パラメータ | ヒートシール | コールドシール |

|---|---|---|

| 耐久性 | 高接着強度 | 中程度の強度 |

| 費用 | $0.02–0.05/個 | $0.03–0.07/個 |

| 応用 | 錠剤、カプセル | 熱に敏感な化合物 |

接着剤シールおよびその他の代替シーリング技術

高温を避けながらも良好なシールが必要な状況においては、接着剤シールが室温で作業可能である。特定の接着剤は、繊細な素材に熱によるダメージを与えることなく密着する。この分野では最近いくつかの注目すべき進展がある。超音波シーリングは、全体に直接熱を加えるのではなく摩擦によって局所的に熱を発生させる。また、機能の一部として酸素を消費する新しいハイブリッド接着剤も登場している。こうした手法により、時間の経過とともに成分を安定させることができ、特に劣化しやすい製品において特に重要である。同時に、これらは湿気と酸素の侵入に対して強固な防御を形成し、これにより保存期間や製品品質に大きく寄与する。

自動化と現代技術の進展 ブリスター包装機

ブリスターパッケージング機械における自動化の統合

現代のブリスターパッケージング機械は、製品の包装方法を変革するスマートで接続されたシステムとなっています。ロボットアームが繊細な作業を行い、PLCが複雑な工程段階を管理し、産業用IoTセンサーが製造プロセス全体を通してリアルタイムのデータを収集しています。今日では、多くの製造業者が新設ラインの約3分の2にクラウドダッシュボードを導入し、性能指標を把握しています。自動化により、かつて手作業で行われていた労働量の約40%が節約され、長時間の生産においても±0.3ミリメートルという非常に狭い公差内で製品を製造し続けることが可能です。運転中、フィルム張力レベルやシール温度などさまざまな要因をセンサーが監視し、必要に応じて瞬時に補正を行うため、原材料にロットごとに多少のばらつきがあっても品質を一貫して維持できます。

生産効率へのインテリジェント機能の影響

予測分析や即時欠陥検出といったスマート技術により、作業がより効率的に行われるようになります。機械学習技術は過去の運用データを振り返り、メンテナンスのタイミングを判断するため、工場ではこれまでのような予期せぬ故障による停止を回避でき、全体的なダウンタイムを約30%削減できます。品質管理においては、ビジョンシステムが毎秒400フレームというスピードで各キャビティをチェックし、不良品を即座に検出するので、もはや手作業での検査に時間をかける必要はありません。シール工程に関しては、最新のシステムがフィルム素材の厚さに応じて自動的に圧力を調整します。この小さな調整により、設備の総合効率(OEE)を約22%向上させます。改良の例として、現在では異なる生産品目の切り替えに15分未満しかかからず、かつ生産速度は毎分300ブリスター以上のままで維持できます。このような改良により、製造業そのものの在り方が日々変化しています。

高い自動化とメンテナンスの複雑さのバランス

自動化は確かに生産効率を高めますが、保守の面では独自の課題も伴います。予測分析を活用したスマートシステムは、部品が故障する何百時間も前からその兆候を検出することがあり、場合によっては200時間も前から予測可能です。これにより、メンテナンスチームは夜中の緊急修理ではなく、業務の少ない時間帯に修理を計画することができるようになります。また、モジュラー設計も作業を容易にします。たとえば、サーモフォーミングステーションの交換が必要な場合でも、生産ライン全体を停止させることなく迅速に交換が可能です。技術スタッフ向けの定期的なトレーニングプログラムにより、予期せぬダウンタイムを引き起こすミスは業界の報告によると約半分にまで減少します。予備システムの存在も忘れてはいけません。余分な加熱要素やその他の冗長コンポーネントにより、他の部分に問題が発生しても運用を継続できます。1日に何百万人分もの錠剤を製造している企業では、生産停止が直ちに損失につながるため、製造設備選定の際にこれらの要素を適切に考慮することが極めて重要です。

種類 ブリスター包装機 :フラット、ロータリー、およびシステム選択

フラットスターションとロータリーブリスタ包装機の比較

ブリスターパッケージング機械に関しては、市場には主に2種類の機械があります。フラットステーション(シャトル式とも呼ばれる)マシンとロータリーシステムです。フラットステーションは直線的に往復運動する金型を使用して作動するため、1分間に約80個のブリスター程度の生産量で小規模な生産に適しています。これらのマシンの特筆すべき点は、フォーマット間の切り替えが非常に容易なことです。1週間に複数回の製品SKU切り替えが必要な製造業者にとっては、この機能は非常に価値があります。一方、ロータリー式マシンは連続的に回転するカーニューセル機構を使用して作動します。こうしたマシンは、慣性問題を軽減する回転設計により、毎分600個以上のブリスターを生産することが可能です。また、複数のタスクを同時に処理できることも特徴で、たとえばラベル印刷と同時にフタを取り付ける作業なども行え、安定した生産速度を維持できます。大規模な生産を展開する医薬品や栄養補助食品業界の企業にとっては、初期投資は大きくなりますが、ロータリー式マシンはその分の価値があることが多いです。

生産ニーズに基づいて適切なブリスターパック機器を選ぶこと

機器を選定する際には、1日当たりの生産量と必要な製品種別が非常に重要になります。コンパクトなフラットマシンは、1日あたりの生産量が約10万個未満にとどまる場合には、コストをかけずに製造業者に柔軟性を提供するため、非常に効果的です。ロータリーシステムは、湿気を吸収しやすい素材や、酸素にさらされると反応する素材(例えば、加工中に常に窒素による保護を必要とする厄介な発泡錠など)に対して、より優れた性能を発揮します。±0.1ミリ程度の狭い許容差を持つマイクロ錠剤の製造を行う場合には、空圧式シャトルモデルに比べて±5%の誤差が生じる可能性があるのに対し、サーボ駆動のロータリーシステムは充填誤差が通常0.3%未満に収まるため、より優れた結果を得られます。ただし、メンテナンス費用についても忘れてはいけません。ロータリーマシンは一般的に年間維持費が40〜60%高額になるため、長期にわたってこれらのシステムを導入する前に適切なROI(投資利益率)計算を行うことが不可欠です。

よくある質問

ブリスターパッケージングマシンの主なタイプにはどのようなものがありますか?

ブリスターパッケージングマシンの主なタイプには、小規模な生産に適したフラットステーション(シャトル)マシンと、高速性能により大規模生産に最適なロータリーシステムがあります。

ブリスターパッケージングが効果的な理由はなぜですか?

ブリスターパッケージングは、湿気や汚れ、輸送中の偶発的な破損から内容物を保護するバリアを形成するため効果的です。

ブリスターパッケージングにおけるサーモフォーミングとコールドフォーミングの違いはなんですか?

サーモフォーミングは熱可塑性シートを加熱してキャビティを形成しますが、コールドフォーミングは常温で圧力を使用してアルミニウムラミネートを成形し、より優れたバリア保護を提供します。

ブリスターパック設備を選ぶ際には、どのような要素を考慮すべきですか?

適切なブリスターパッケージング機械を選定する際には、生産量、材料特性、特定の製品要件、メンテナンスコストを考慮する必要があります。