تصنيع بطاقات التسخين: نظرة عامة على سير العمل من البداية إلى النهاية

فهم دورة حياة بطاقة التسخين بالكامل

يبدأ إنتاج لصقات التسخين باختيار المواد المناسبة - حيث يُعد مسحوق الحديد عنصراً أساسياً، إلى جانب الكربون المنشط وبعض البوليمرات الخاصة التي تربط كل المكونات معاً. بمجرد جمع هذه المكونات، تمر بعدة خطوات تشمل خلطها بشكل دقيق، والتحكم في درجة أكسدتها، وضبط إعدادات درجة الحرارة بدقة ضمن خط الإنتاج. يمكن للمصانع الحديثة الآن إنتاج دفعة كاملة من البداية حتى النهاية خلال حوالي 6 إلى 8 ساعات، وهو ما يتفوق على الطريقة القديمة التي كانت تستغرق نحو ثلاثة أيام متواصلة. كما تراقب المصانع العمليات باستمرار أثناء الإنتاج، مما يجعل معظم الدفعات متماسكة وثابتة بنسبة تصل إلى 99.8%. ويؤدي هذا المستوى من ضبط الجودة إلى استيفاء هذه المنتجات لمتطلبات ISO 13485:2022 الصارمة الخاصة بالأجهزة الطبية، وهي متطلبات يحتاجها المصنعون فعلاً للحفاظ على قدرتهم التنافسية في السوق اليوم.

المراحل الرئيسية من إدخال المواد الخام حتى التعبئة النهائية

- إعداد المواد : تُقاس المكونات الأولية بدقة وتتعرض للتجفيف بالفراغ لإزالة الرطوبة التي قد تتدخل في التفاعلات الطاردة للحرارة

- الطلاء والتجميع : تُطبَّق أنظمة الطلاء متعددة الطبقات بأغشية احتباس الحرارة بتسامح ±0.2 مم، مما يضمن أداءً حراريًا موحدًا

- بوابات الجودة : يمر كل لصقة بثلاث محطات تفتيش بصري قبل التعبئة لاكتشاف العيوب البنيوية أو الأبعاد غير السليمة

- ختم : تُملأ الحقائب بالنيتروجين لتمديد مدة الصلاحية إلى 36 شهرًا دون الحاجة إلى مواد حافظة، وذلك بمنع الأكسدة المبكرة

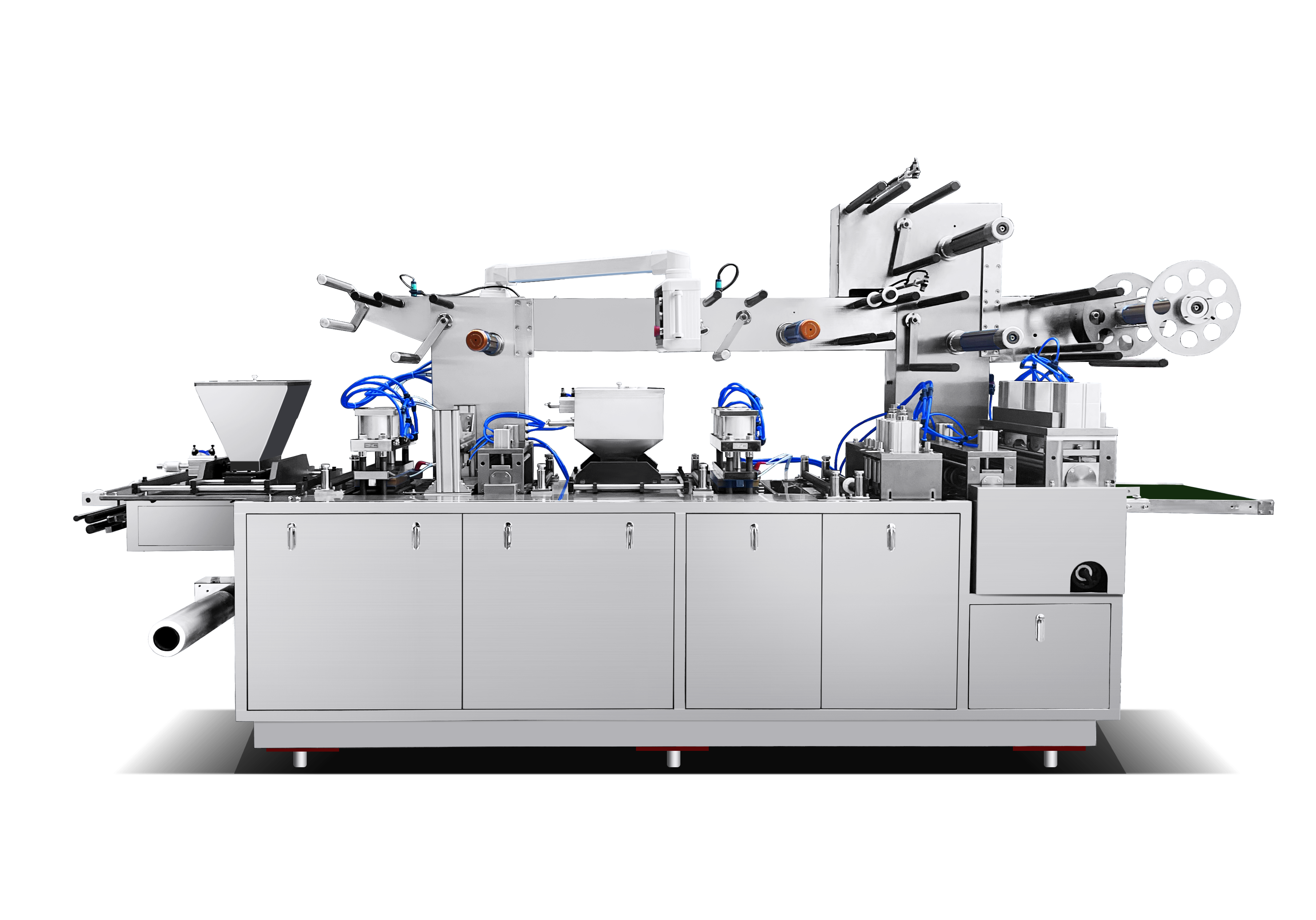

دور الأتمتة في خطوط إنتاج اللصقات الساخنة الحديثة

تدفع الأتمتة الكفاءة والسلامة، حيث تتولى الروبوتات المتكاملة 87% من مهام نقل المواد وتقلل الاتصال البشري بنسبة 94% مقارنة بالإعدادات شبه الآلية. كما تراقب أنظمة التحكم المغلقة اللزوجة باستمرار وتحسّن سماكة الطبقة في الوقت الفعلي، مما يقلل الهدر إلى أقل من 0.5% — تحسن كبير مقارنةً بنسبة 8–12% الشائعة في العمليات اليدوية.

التقنيات الأساسية في آلات إنتاج ألواح التدفئة

أنظمة طلاء متقدمة لتوزيع متساوٍ للحرارة

تقوم أنظمة الطلاء الروبوتية ذات الطبقات المتعددة بتطبيق مواد موصلة مثل الأحبار القائمة على الكربون داخل بيئات خاضعة للتحكم تظل درجات الحرارة فيها مستقرة ضمن نطاق ±1 درجة مئوية. إن الحفاظ على هذا النوع من البيئة مهم جدًا لتحقيق ناتج حراري متسق من المنتج النهائي. تحتوي الآلات فعليًا على أجهزة استشعار خاصة مدمجة تراقب اللزوجة باستمرار، مما يحافظ على سماكة الطبقة ما بين 0.2 و0.5 مليمتر. ويساعد ذلك في الوفاء بمعايير إدارة الغذاء والدواء الصارمة المتعلقة بالملفات الحرارية التي يجب على المصنّعين اتباعها. وعندما تعمل جميع العناصر بشكل صحيح، تكون النتيجة تماسكًا بنسبة 95٪ في الأداء الحراري من دفعة إلى أخرى. تؤكد اختبارات الصناعة ذلك، وفقًا لنتائج نُشرت من قبل معهد بونيمان العام الماضي. إن هذه الدقة تُعد أمرًا بالغ الأهمية عندما يكون التحكم في الجودة ضروريًا جدًا بالنسبة للمستخدمين النهائيين.

وحدات قطع وتشكيل دقيقة لتصميم رقعة موحدة

لقد حلت تقنية القص الليزري الموجهة بالليزر المشكل المشكل مشكلات طويلة الأمد تتعلق بحواف الرقعة غير المتسقة. توفر المعدات الحديثة دقة تبلغ ±50 ميكرون، مما يتيح تصاميم معقدة مع الالتزام بمواصفات الأجهزة الطبية ISO 13485. التحسينات مقارنة بالطرق التقليدية كبيرة جدًا:

| المعلمات | الطرق التقليدية | الأنظمة الليزرية الحديثة | التحسين |

|---|---|---|---|

| سرعة القطع | 200 رقعة/ساعة | 850 رقعة/ساعة | أسرع بنسبة 325% |

| نفايات المواد | 12% | 3.2% | انخفاض بنسبة 73% |

| اتساق الحافة | ±500 ميكرون | ±50 ميكرون | دقة 10x |

دمج إنترنت الأشياء والمراقبة الفورية في المعدات

تأتي آلات خطوط الإنتاج الذكية عادةً مع ما يقارب 18 إلى 22 مستشعر إنترنت أشياء تراقب عوامل مختلفة تشمل الضغط الهيدروليكي الذي يتراوح بين صفر وثلاثمائة رطل لكل بوصة مربعة، بالإضافة إلى درجات حرارة خراطيش السخان التي تتراوح بين ثلاثين وسبعين درجة مئوية. أظهر تقرير حديث من شركة JAMA للتكنولوجيا الطبية عام 2023 أنه عندما تستخدم الشركات قراءات هذه المستشعرات للصيانة التنبؤية، فإنها تقلل من أعطال المعدات غير المتوقعة بنسبة حوالي 38 بالمئة. تعتمد معظم المصانع الآن على لوحات تحكم سحابية للإحصائيات الإنتاجية الفورية. تتيح هذه الأدوات للعمال تعديل العمليات بسرعة كافية للحفاظ على سير العمل بسلاسة مع الحد الأدنى من الانقطاعات، وعادةً ما تحافظ على مستوى تشغيل قريب من 99.9% عبر معظم المرافق.

دراسة حالة: خط الإنتاج الذكي التابع لشركة تشجيانغ هايوان للآلات

تُجسّد شركة تشجيانغ هاويوان للآلات تأثير دمج الأتمتة بالكامل. تقوم أنظمة الرؤية المدعومة بالذكاء الاصطناعي لديها بفحص 1.2 مليون خلية حرارية يوميًا، حيث تكتشف عيوب الطلاء على مستوى الميكرون بدقة تصل إلى 99.7%. وبعد التنفيذ، انخفضت معدلات فشل المواد اللاصقة بنسبة 67٪، وازدادت سرعة تغيير المنتجات بنسبة 41٪، مما وضع معايير جديدة للكفاءة والموثوقية في تصنيع رقائق التسخين.

مراقبة الجودة في تصنيع رقائق التسخين: السلامة، الأداء، والامتثال

بروتوكولات الاختبار الموحّدة لإخراج الحرارة والالتصاق

تشمل عملية التصنيع إجراء فحوصات صارمة للتأكد من أن أداء المنتج يلبي المعايير المطلوبة. وفيما يتعلق باختبارات درجات الحرارة، تُعرَّض الشركات منتجاتها لغرف خاصة تحاكي بيئات الاستخدام الفعلية. وفقًا لإرشادات ASTM F2894-21، يجب أن تُظهر هذه الاختبارات ثباتًا في درجة الحرارة ضمن هامش ±2 مئوية على جميع الأسطح. أما بالنسبة لكفاءة الالتصاق، فإن المصانع تقوم بإجراء اختبارات الشد التقليدية بزاوية 180 درجة. وتهدف هذه الاختبارات إلى التحقق مما إذا كانت الرقائق قادرة على الالتصاق بالجلد بقوة لا تقل عن 1.5 نيوتن لكل سنتيمتر مربع، حتى بعد تعريضها لظروف قاسية لمدة ثلاثة أيام متواصلة (مثلاً درجة حرارة 40 مئوية ورطوبة نسبية 75٪). ويضمن ذلك عدم تعرض المرضى لأي مشكلة تتعلق بانفصال أجهزتهم الطبية أثناء ارتدائهم لها.

أنظمة الفحص المتسلسل لاكتشاف العيوب

يمكن لأنظمة الرؤية الآلية الحديثة فحص الأجزاء من جميع الزوايا وبمعدل يقارب 120 إطارًا في الثانية، مما يمكنها من اكتشاف مشكلات مثل الفقاعات الهوائية الصغيرة، أو مادة لاصقة غير محاذاة بشكل صحيح، أو مناطق لا يتوزع فيها ألياف الكربون بالتساوي على السطح. كما أن الفرق بين هذه الأنظمة الآلية وما يمكن للبشر اكتشافه يدويًا كبير جدًا، حيث يؤدي إلى تقليل الأخطاء المُهمَلة بنسبة تقارب 40%. أما فيما يتعلق بتحديد نوع العيب الموجود، فقد تم اختبار الذكاء الاصطناعي المستخدم في هذه الأنظمة على نطاق واسع، ويتمكن من تصنيف المشكلات إلى نحو 12 نوعًا مختلفًا، مع ارتكاب أخطاء أقل من 0.1% من الوقت خلال مراحل الاختبار. ويؤدي هذا المستوى من الدقة إلى زيادة السلامة في خطوط الإنتاج بشكل عام، ويساعد على الحفاظ على معايير جودة متسقة عبر الدفعات.

الامتثال للوائح الأجهزة الطبية الدولية

يلتزم كبار اللاعبين في مجال التصنيع بتطبيق المعيار ISO 13485:2016 فيما يتعلق بإدارة مراقبة الجودة، إضافةً إلى امتثالهم للوائح هيئة الغذاء والدواء (FDA) بموجب الجزء 807 من القسم 21 (21 CFR Part 807) بالنسبة لتقديم المنتجات قبل دخول السوق. وعند الحديث عن متطلبات السلامة، يتعين على معظم الشركات الالتزام بالحدود المحددة من قبل نظام REACH فيما يخص المواد الكيميائية شديدة الاهتمام (SVHC)، ما يعني الحفاظ على التركيزات دون عتبة 0.1% وزناً بالنسبة للوزن. أما بالنسبة للأجهزة التي تعمل بالكهرباء؟ فيجب أن تخضع لاختبارات تتوافق مع معايير IEC 60601-1. وقد أصبحت الأمور أكثر تعقيداً في الآونة الأخيرة مع التغيرات الجديدة في لوائح الأجهزة الطبية الأوروبية التي تتطلب قوائم كاملة بجميع المواد المستخدمة طوال عملية الإنتاج. ونتيجة لذلك، يتجه العديد من الشركات الآن نحو تبني تقنية البلوك تشين كجزء من سلاسل التوريد لديها لتتبع كل شيء بدءاً من المواد الخام وحتى التجميع النهائي. ويساعد هذا هذه الشركات على ضمان الشفافية عبر عملياتها والبقاء في مقدمة الحلول عند مواجهة أي مشكلات محتملة تتعلق بالامتثال في المستقبل.

حلول تعبئة وتغليف مبتكرة لعمر رف المُدْفئات وجدولتها في السوق

تقنيات إغلاق مقاومة للرطوبة لتمديد العمر الافتراضي

تحافظ الطبقات المغلفة بالألمنيوم والمختومة بالفراغ، إلى جانب عوامل امتصاص الرطوبة المدمجة، على فعالية المُدْفئة لأكثر من 36 شهرًا. ووجدت دراسة أجريت عام 2023 حول العلاج الحراري أن هذه التنسيقات تحتفظ بنسبة 98٪ من المكونات الفعالة عند رطوبة 75٪، مقارنة بنسبة 82٪ في التغليف القياسي، مما يمدّد بشكل كبير العمر الافتراضي القابل للاستخدام.

تصاميم تغليف آمنة للأطفال وسهلة الاستخدام لكبار السن

تُوازن أغطية الضغط والدوران بين مقاومة الأطفال وسهولة الفتح للمستخدمين المصابين بالتهاب المفاصل، حيث تتطلب قوة ضغط رأسية تتراوح بين 12 و15 رطلاً لفتحها. وتفي العبوات الشريطية المعتمة التي تحمل ملصقات برايل بمعايير السلامة والشمولية معًا، وتدعم وصول أوسع للمرضى.

المواد المستدامة في اتجاهات تغليف المُدْفئات

يستخدم رواد الصناعة الآن أفلام سيليلوز مستخلصة من النباتات تتحلل أسرع بنسبة 90٪ من البلاستيك التقليدي مع الحفاظ على حواجز الرطوبة المكافئة. وفقًا لل تقرير الابتكار في التعبئة والتغليف لعام 2024 ، حيث يقلل دمج طبقات البولي إيثيلين تيرفثالات (PET) المعاد تدويرها بعد المرحلة الصناعية من البصمة الكربونية بنسبة 41%.

العد الآلي وكفاءة تغليف الشريط النافذ

تُحقق ماكينات التعبئة الدوارة عالية السرعة إنتاجًا يتراوح بين 250 و300 لصقة في الدقيقة مع أقل من 0.2% من أخطاء العد، وذلك بفضل نظام التحقق المدمج بالرؤية الآلية. وتُقلل وحدات التغليف الروبوتية المزودة بأجهزة استشعار خاضعة للتحكم العزمي الهدر في المواد بنسبة 18% مقارنةً بالتغليف اليدوي، مما يحسّن الكفاءة والاستدامة عبر المرحلة الإنتاجية النهائية.

الأسئلة الشائعة

ما هي المواد الرئيسية المستخدمة في اللصقات الساخنة؟

تشمل المواد الأساسية المستخدمة في اللصقات الساخنة مسحوق الحديد، والكربون المنشط، وبعض البوليمرات التي تساعد في ربط المكونات معًا.

كيف يعزز الأتمتة إنتاج اللصقات الساخنة؟

تُحسّن الأتمتة كفاءة الإنتاج والسلامة بشكل كبير. تقوم الروبوتات المدمجة بمهام نقل المواد التي تقلل من التلامس البشري بنسبة تصل إلى 94%، في حين تدير الأنظمة المغلقة اللزوجة وسمك الطبقة، مما يقلل الهدر بشكل كبير.

كيف تضمن الآلات الحديثة قطعًا وتشكيلًا متسقين؟

تستخدم الآلات الحديثة تقنية القص بالقالب الموجهة بالليزر، والتي تحقق دقة تبلغ ±50 ميكرون، مما يضمن حواف الرقع الدقيقة المتوافقة مع المعايير الصارمة للأجهزة الطبية.

ما الذي يجعل تصميمات التغليف آمنة ضد الأطفال وسهلة الاستخدام لكبار السن؟

تتضمن تصميمات التغليف أغطيةً تعمل بالضغط واللف مزوّدة بتسميات برايل، حيث توازن بين مقاومة الأطفال والسهولة في الفتح، وتتطلب قوة ضغط رأسية تتراوح بين 12 و15 رطلاً لفتحها، مما يجعلها مثالية للمرضى المسنين.

جدول المحتويات

- تصنيع بطاقات التسخين: نظرة عامة على سير العمل من البداية إلى النهاية

- التقنيات الأساسية في آلات إنتاج ألواح التدفئة

- مراقبة الجودة في تصنيع رقائق التسخين: السلامة، الأداء، والامتثال

- بروتوكولات الاختبار الموحّدة لإخراج الحرارة والالتصاق

- أنظمة الفحص المتسلسل لاكتشاف العيوب

- الامتثال للوائح الأجهزة الطبية الدولية

- حلول تعبئة وتغليف مبتكرة لعمر رف المُدْفئات وجدولتها في السوق

- الأسئلة الشائعة