Produzione di cerotti riscaldanti: panoramica del flusso di lavoro chiavi in mano

Comprendere il ciclo di vita completo di un cerotto riscaldante

La produzione di patch riscaldanti inizia con la selezione dei materiali giusti: la polvere di ferro è fondamentale, insieme al carbone attivo e a particolari polimeri che tengono insieme il tutto. Una volta raccolti questi ingredienti, vengono sottoposti a diverse fasi, tra cui un'accurata miscelazione, il controllo dell'ossidazione e l'impostazione precisa della temperatura all'interno della linea produttiva. Oggi gli stabilimenti sono in grado di produrre un intero lotto da inizio a fine in circa 6-8 ore, riducendo notevolmente il vecchio metodo che richiedeva quasi tre giorni consecutivi. Durante il processo produttivo, lo stabilimento monitora costantemente ogni fase, garantendo così una coerenza media del 99,8% tra i lotti. Questo livello di controllo qualità permette ai prodotti di soddisfare i rigorosi requisiti della norma ISO 13485:2022 per dispositivi medici, un aspetto essenziale per i produttori che vogliono rimanere competitivi nel mercato attuale.

Fasi principali dall'ingresso della materia prima all'imballaggio finale

- Preparazione del materiale : Le materie prime vengono misurate con precisione e sottoposte a disidratazione sotto vuoto per eliminare l'umidità che potrebbe interferire con le reazioni esotermiche

- Rivestimento e Assemblaggio : Sistemi di rivestimento multistrato applicano film termoretenzivi con una tolleranza di ±0,2 mm, garantendo prestazioni termiche uniformi

- Controlli Qualità : Ogni cerotto passa attraverso tre stazioni di ispezione ottica prima dell'imballaggio per rilevare difetti dimensionali o strutturali

- Sigillatura : Le confezioni riempite con azoto estendono la durata fino a 36 mesi senza conservanti, prevenendo l'ossidazione precoce

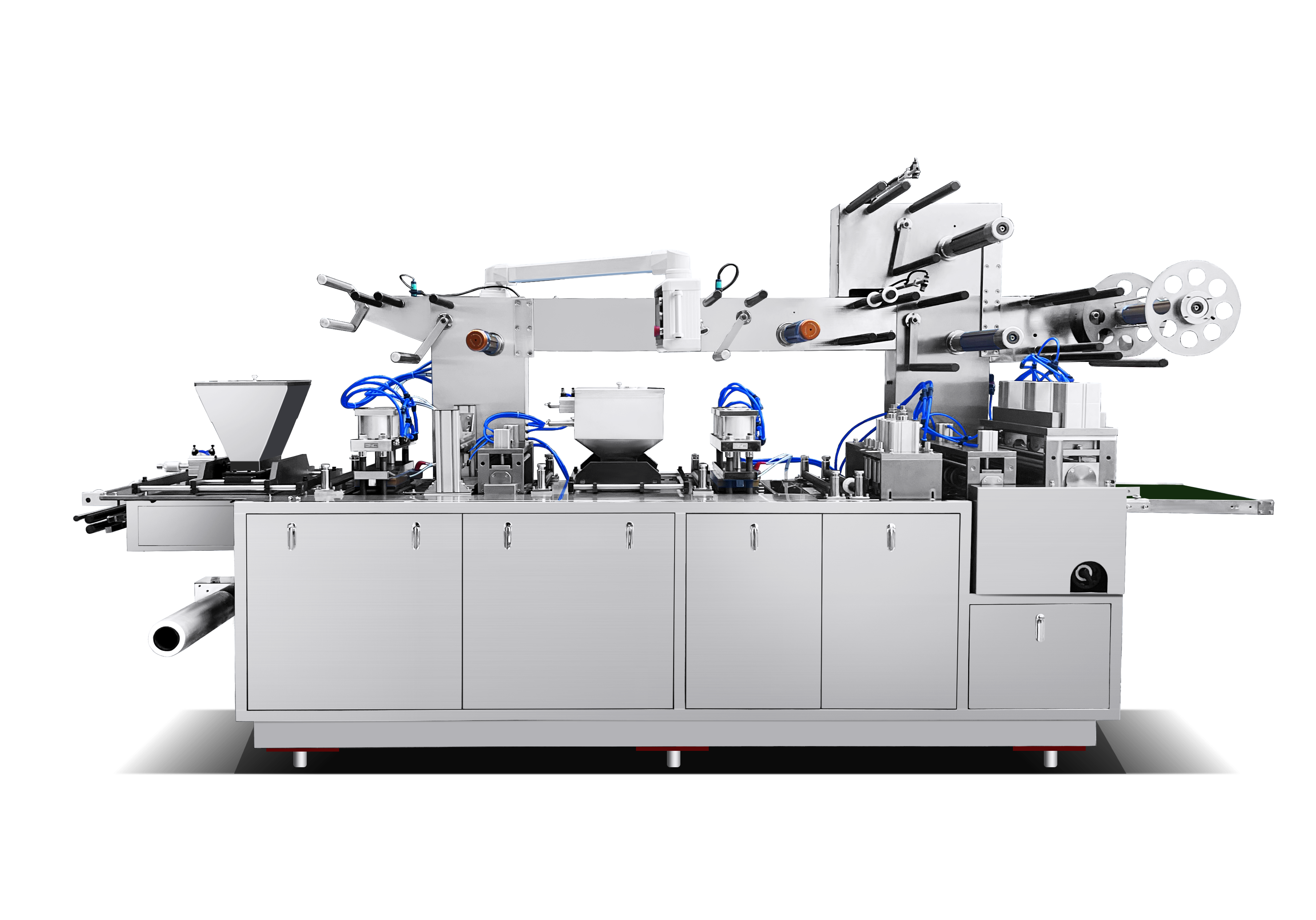

Ruolo dell'automazione nelle moderne linee di produzione di cerotti riscaldanti

L'automazione aumenta l'efficienza e la sicurezza, con robot integrati che gestiscono l'87% delle operazioni di trasferimento materiale, riducendo il contatto umano del 94% rispetto agli impianti semiautomatici. I sistemi di controllo a ciclo chiuso monitorano continuamente la viscosità e regolano in tempo reale lo spessore del rivestimento, riducendo gli sprechi a meno dello 0,5%, un miglioramento notevole rispetto all'8-12% tipico delle operazioni manuali.

Tecnologie fondamentali nella produzione di macchinari per cerotti riscaldanti

Sistemi avanzati di rivestimento per una distribuzione uniforme del calore

I sistemi robotizzati di rivestimento a strati multipli applicano materiali conduttivi come inchiostri a base di carbonio in ambienti controllati dove la temperatura rimane stabile entro circa un grado Celsius in più o in meno. Mantenere questo tipo di ambiente è fondamentale per garantire un'uscita termica costante nel prodotto finito. Le macchine sono dotate di speciali sensori integrati che monitorano continuamente la viscosità, mantenendo lo spessore del rivestimento compreso tra 0,2 e 0,5 millimetri. Questo aiuta a soddisfare gli severi standard FDA sui profili termici che i produttori devono rispettare. Quando tutto funziona correttamente, il risultato è una coerenza termica di circa il 95% da un lotto all'altro. Test industriali confermano questi dati, secondo quanto riportato l'anno scorso dall'Istituto Ponemon. Una tale precisione è molto importante quando il controllo qualità è cruciale per gli utenti finali.

Unità di taglio e sagomatura di precisione per design uniformi delle patch

La tecnologia di stampaggio guidata da laser ha risolto problemi persistenti legati ai bordi irregolari delle patch. L'attrezzatura attuale garantisce un'accuratezza di ±50 micron, permettendo design complessi nel rispetto delle tolleranze ISO 13485 per dispositivi medici. I miglioramenti rispetto ai metodi tradizionali sono sostanziali:

| Parametri | Metodi Tradizionali | Sistemi laser moderni | Miglioramento |

|---|---|---|---|

| Velocità di taglio | 200 patch/ora | 850 patch/ora | 325% più veloce |

| Rifiuti di materiale | 12% | 3.2% | riduzione del 73% |

| Uniformità dei bordi | ±500 micron | ±50 micron | precisione 10x |

Integrazione di IoT e monitoraggio in tempo reale nelle attrezzature

Le macchine per linee di produzione intelligenti sono generalmente dotate di circa 18-22 sensori IoT che monitorano diversi fattori, inclusa la pressione idraulica compresa tra zero e trecento psi, nonché le temperature delle cartucce riscaldanti comprese tra trenta e settanta gradi Celsius. Un rapporto recente del JAMA Medical Technology del 2023 ha mostrato che quando le aziende utilizzano queste letture dei sensori per la manutenzione predittiva, riducono i guasti imprevisti delle attrezzature di circa il trentotto percento. La maggior parte delle fabbriche si affida ora a dashboard cloud per statistiche di produzione in tempo reale. Questi strumenti consentono ai lavoratori di regolare rapidamente i processi per mantenere le operazioni efficienti con interruzioni minime, mantenendo solitamente un uptime prossimo al 99,9% nella maggior parte degli stabilimenti.

Caso di studio: linea di produzione intelligente di Zhejiang Haoyuan Machinery

Zhejiang Haoyuan Machinery esemplifica l'impatto dell'integrazione completa dell'automazione. I suoi sistemi visivi basati sull'intelligenza artificiale ispezionano 1,2 milioni di celle termiche al giorno, rilevando difetti del rivestimento a livello di micron con un'accuratezza del 99,7%. Dopo l'implementazione, i tassi di errore dell'adesivo sono diminuiti del 67% e le operazioni di cambio prodotto si sono accelerate del 41%, stabilendo nuovi standard di efficienza e affidabilità nella produzione di patch riscaldanti.

Controllo qualità nella produzione di patch riscaldanti: sicurezza, prestazioni e conformità

Protocolli standardizzati di test per resa termica e adesione

Il processo di produzione include controlli rigorosi per verificare che le prestazioni del prodotto rispettino gli standard. Per quanto riguarda i test termici, le aziende sottopongono i propri prodotti a camere speciali che simulano ambienti di utilizzo reali. Secondo le linee guida ASTM F2894-21, questi test devono dimostrare una costanza della temperatura entro ±2 gradi Celsius su tutte le superfici. Per quanto concerne l'adesione, i produttori eseguono i classici test di distacco a 180 gradi. Questi test verificano se le patch riescono a rimanere attaccate alla pelle con una forza di almeno 1,5 Newton per centimetro quadrato, anche dopo essere state sottoposte a condizioni estreme per tre giorni consecutivi (si pensi a 40 gradi Celsius e al 75% di umidità). Ciò garantisce che i pazienti non incontrino problemi di distacco dei dispositivi medici durante l'uso.

Sistemi di Ispezione in Linea per il Rilevamento dei Difetti

I moderni sistemi di visione artificiale possono ispezionare i componenti da tutti gli angoli a circa 120 fotogrammi al secondo, individuando problemi come microscopiche bolle d'aria, adesivi non allineati correttamente o aree in cui la fibra di carbonio non è distribuita uniformemente sulle superfici. La differenza tra questi sistemi automatizzati e quanto gli esseri umani riescono a rilevare manualmente è piuttosto evidente, con una riduzione degli errori non individuati di circa il 40%. Per quanto riguarda la classificazione del tipo di difetto, l'intelligenza artificiale alla base di questi sistemi è stata ampiamente testata e riesce a categorizzare i problemi in circa 12 tipologie diverse, commettendo errori meno dello 0,1% delle volte durante le fasi di test. Questo livello di precisione rende complessivamente più sicure le linee di produzione e contribuisce a mantenere standard di qualità costanti tra un lotto e l'altro.

Conformità alle normative internazionali sui dispositivi medici

I grandi operatori del settore manifatturiero adottano l'ISO 13485:2016 per la gestione del controllo qualità e seguono inoltre le normative FDA secondo il 21 CFR Parte 807 per le presentazioni dei prodotti prima dell'immissione sul mercato. Per quanto riguarda i requisiti di sicurezza, la maggior parte delle aziende deve rispettare determinati limiti stabiliti dal regolamento REACH per quanto concerne le sostanze SVHC, mantenendo cioè le concentrazioni al di sotto della soglia dello 0,1% in peso. Per i dispositivi che funzionano a energia elettrica, è invece obbligatorio superare test conformi agli standard IEC 60601-1. Negli ultimi tempi la situazione si è ulteriormente complicata con i nuovi aggiornamenti del Regolamento europeo sui dispositivi medici, che richiedono l'elenco completo di tutti i materiali utilizzati durante la produzione. Di conseguenza, numerose aziende stanno ora ricorrendo alla tecnologia blockchain all'interno delle loro catene di approvvigionamento per tracciare ogni fase, dai materiali grezzi fino al montaggio finale. Questo approccio consente loro di mantenere una visibilità completa sulle operazioni e di anticipare eventuali problemi di conformità futuri.

Soluzioni innovative di imballaggio per la durata e la prontezza sul mercato dei cerotti riscaldanti

Tecniche di sigillatura resistenti all'umidità per una maggiore durata

Strati alluminizzati sottovuoto combinati con disidratanti integrati preservano l'efficacia del cerotto per oltre 36 mesi. Uno studio del 2023 sulla terapia termica ha rilevato che questi formati mantengono il 98% degli ingredienti attivi a un'umidità del 75%, rispetto all'82% con imballaggi standard, estendendo significativamente la durata utile.

Confezioni sicure per bambini e adatte agli anziani

Chiusure a pressione e rotazione bilanciano la resistenza ai bambini con l'accessibilità per chi soffre di artrite, richiedendo una forza verticale di 12–15 libbre per aprirle. Confezioni in blister opaco con etichette in braille soddisfano sia gli standard di sicurezza che quelli di inclusività, favorendo un accesso più ampio da parte dei pazienti.

Materiali sostenibili nelle tendenze di imballaggio dei cerotti riscaldanti

I leader del settore utilizzano ora film di cellulosa derivati da piante che si biodegradano del 90% più velocemente delle plastiche convenzionali, mantenendo al contempo barriere contro l'umidità equivalenti. Secondo il rapporto sull'innovazione degli imballaggi 2024 , l'incorporazione di strati di PET riciclato post-industriale riduce l'impronta di carbonio del 41%.

Conteggio automatico ed efficienza del confezionamento in blister

I riempitori rotativi ad alta velocità raggiungono da 250 a 300 cerotti al minuto con meno dello 0,2% di errori di conteggio, grazie alla verifica integrata mediante sistema visivo. Unità robotiche per l'inserimento in scatole con sensori a controllo di coppia riducono gli sprechi di materiale del 18% rispetto al confezionamento manuale, migliorando efficienza e sostenibilità nell'ultima fase della produzione.

Domande Frequenti

Quali sono i materiali principali utilizzati nei cerotti riscaldanti?

I materiali principali utilizzati nei cerotti riscaldanti includono polvere di ferro, carbonio attivo e specifici polimeri che aiutano a tenere uniti gli ingredienti.

In che modo l'automazione migliora la produzione di cerotti riscaldanti?

L'automazione aumenta significativamente l'efficienza produttiva e la sicurezza. La robotica integrata svolge compiti di trasferimento materiale riducendo il contatto umano fino al 94%, mentre sistemi a ciclo chiuso gestiscono viscosità e spessore del rivestimento, riducendo drasticamente gli sprechi.

Come fanno le macchine moderne a garantire un taglio e una formatura costanti?

Le macchine moderne utilizzano tecnologia di stampaggio al laser, che raggiunge un'accuratezza di ±50 micron, assicurando bordi precisi dei cerotti conformi agli standard rigorosi per i dispositivi medici.

Cosa rende i design degli imballaggi sicuri per i bambini e adatti agli anziani?

I design degli imballaggi incorporano chiusure a pressione e rotazione con etichette in braille, bilanciando resistenza ai bambini e accessibilità, richiedendo una forza verso il basso di 12–15 libbre per essere aperti, risultando ideali per pazienti anziani.

Indice

- Produzione di cerotti riscaldanti: panoramica del flusso di lavoro chiavi in mano

- Tecnologie fondamentali nella produzione di macchinari per cerotti riscaldanti

- Controllo qualità nella produzione di patch riscaldanti: sicurezza, prestazioni e conformità

- Protocolli standardizzati di test per resa termica e adesione

- Sistemi di Ispezione in Linea per il Rilevamento dei Difetti

- Conformità alle normative internazionali sui dispositivi medici

- Soluzioni innovative di imballaggio per la durata e la prontezza sul mercato dei cerotti riscaldanti

-

Domande Frequenti

- Quali sono i materiali principali utilizzati nei cerotti riscaldanti?

- In che modo l'automazione migliora la produzione di cerotti riscaldanti?

- Come fanno le macchine moderne a garantire un taglio e una formatura costanti?

- Cosa rende i design degli imballaggi sicuri per i bambini e adatti agli anziani?