Fabricação de Compressas Quentes: Visão Geral do Fluxo de Trabalho de Ponta a Ponta

Entendendo o Ciclo de Vida Completo de uma Compressa Quente

A fabricação de compressas aquecidas começa com a escolha dos materiais certos — o pó de ferro é essencial, juntamente com carvão ativado e alguns polímeros especiais que mantêm tudo unido. Uma vez reunidos esses ingredientes, eles passam por várias etapas, incluindo a mistura adequada, o controle da oxidação e o ajuste preciso das temperaturas na linha de produção. Atualmente, as fábricas conseguem produzir um lote inteiro do início ao fim em cerca de 6 a 8 horas, superando o método antigo que levava quase três dias seguidos. A fábrica monitora constantemente o processo durante a produção, de modo que a maioria dos lotes sai consistente, com aproximadamente 99,8%. Esse nível de controle de qualidade garante que esses produtos atendam aos rigorosos requisitos da norma ISO 13485:2022 para dispositivos médicos, algo fundamental para que os fabricantes permaneçam competitivos no mercado atual.

Etapas Principais desde a Entrada da Matéria-Prima até a Embalagem Final

- Preparação de material : Matérias-primas são precisamente medidas e submetidas à desidratação a vácuo para eliminar umidade que possa interferir em reações exotérmicas

- Revestimento e Montagem : Sistemas de revestimento multicamada aplicam filmes de retenção térmica com tolerância de ±0,2 mm, garantindo desempenho térmico uniforme

- Portais de Qualidade : Cada adesivo passa por três estações de inspeção óptica antes da embalagem para detectar defeitos dimensionais ou estruturais

- Vedação : Sachês purgados com nitrogênio prolongam a vida útil até 36 meses sem conservantes, prevenindo oxidação prematura

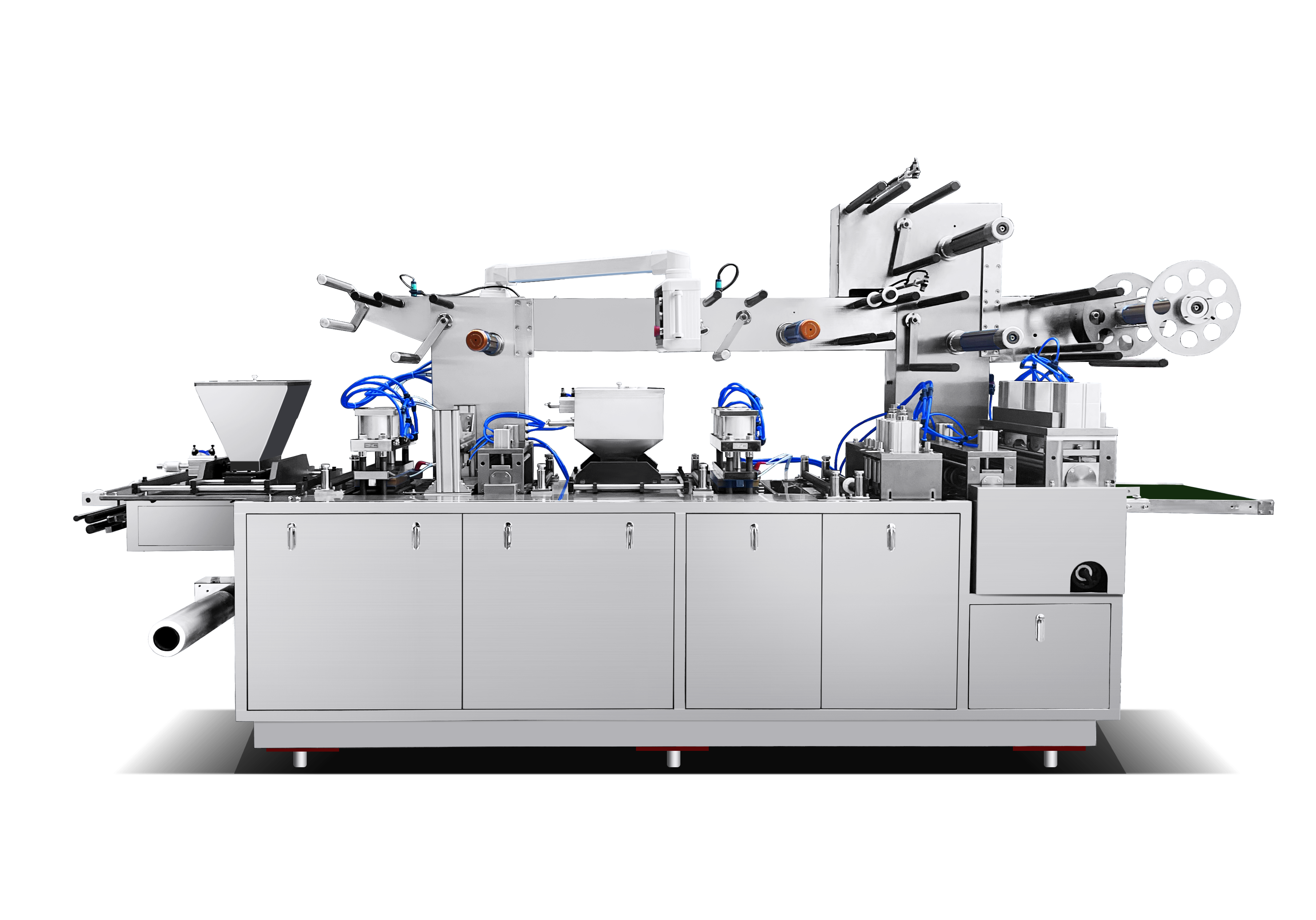

Papel da Automação nas Linhas Modernas de Produção de Adesivos Térmicos

A automação impulsiona eficiência e segurança, com robôs integrados realizando 87% das tarefas de transferência de materiais e reduzindo o contato humano em 94% em comparação com configurações semi-automatizadas. Sistemas de controle em malha fechada monitoram continuamente a viscosidade e ajustam a espessura do revestimento em tempo real, minimizando o desperdício para menos de 0,5% — uma melhoria significativa frente aos 8–12% típicos em operações manuais.

Tecnologias Principais na Produção de Máquinas para Patches de Aquecimento

Sistemas Avançados de Revestimento para Distribuição Uniforme de Calor

Sistemas robóticos de revestimento com múltiplas camadas aplicam materiais condutores, como tintas à base de carbono, em ambientes controlados onde as temperaturas permanecem estáveis em torno de mais ou menos 1 grau Celsius. Manter esse tipo de ambiente é realmente importante se quisermos uma saída térmica consistente no produto final. As máquinas possuem sensores especiais integrados que monitoram continuamente a viscosidade, mantendo a espessura do revestimento entre 0,2 e 0,5 milímetros. Isso ajuda a atender aos rigorosos padrões da FDA para perfis térmicos que os fabricantes devem seguir. Quando tudo funciona corretamente, o resultado é cerca de 95% de consistência no desempenho térmico de um lote para outro. Testes da indústria confirmam isso, conforme descobertas publicadas pelo Instituto Ponemon no ano passado. Essa precisão é muito importante quando o controle de qualidade é tão crucial para os usuários finais.

Unidades de Corte e Moldagem de Precisão para Design Uniforme de Patch

A tecnologia de corte a laser guiado resolveu problemas antigos com bordas irregulares de patch. Os equipamentos atuais oferecem precisão de ±50 mícrons, permitindo designs complexos enquanto cumprem as tolerâncias médicas ISO 13485. As melhorias em relação aos métodos tradicionais são substanciais:

| Parâmetro | Métodos Tradicionais | Sistemas Laser Modernos | Melhoria |

|---|---|---|---|

| Velocidade de corte | 200 patches/hr | 850 patches/hr | 325% mais rápido |

| Resíduos de materiais | 12% | 3.2% | redução de 73% |

| Consistência da Borda | ±500 mícrons | ±50 mícrons | precisão 10x |

Integração de IoT e Monitoramento em Tempo Real em Equipamentos

Máquinas de linha de produção inteligente geralmente vêm com cerca de 18 a 22 sensores IoT monitorando diferentes fatores, incluindo pressão hidráulica variando de zero a trezentas psi, além de temperaturas de cartucho aquecedor entre trinta e setenta graus Celsius. Um relatório recente da JAMA Medical Technology em 2023 mostrou que, quando empresas usam essas leituras de sensores para manutenção preditiva, reduzem falhas inesperadas de equipamentos em cerca de trinta e oito por cento. A maioria das fábricas agora depende de painéis em nuvem para estatísticas de produção em tempo real. Essas ferramentas permitem aos trabalhadores ajustar processos rapidamente o suficiente para manter as operações funcionando sem interrupções mínimas, normalmente mantendo algo próximo a 99,9% de tempo de atividade na maioria das instalações.

Estudo de Caso: Linha de Produção Inteligente da Zhejiang Haoyuan Machinery

A Zhejiang Haoyuan Machinery exemplifica o impacto da integração completa da automação. Seus sistemas de visão alimentados por IA inspecionam 1,2 milhão de células térmicas diariamente, detectando falhas no revestimento em nível de mícron com precisão de 99,7%. Após a implementação, as taxas de falha do adesivo diminuíram em 67% e as mudanças de produto aceleraram em 41%, estabelecendo novos padrões de eficiência e confiabilidade na fabricação de patches aquecidos.

Controle de Qualidade na Fabricação de Patches Aquecidos: Segurança, Desempenho e Conformidade

Protocolos Padronizados de Teste para Saída Térmica e Adesão

O processo de fabricação inclui verificações rigorosas para confirmar que o desempenho do produto atende aos padrões. No que diz respeito aos testes térmicos, as empresas submetem seus produtos a câmaras especiais que simulam ambientes reais de utilização. De acordo com as diretrizes da ASTM F2894-21, esses testes precisam demonstrar consistência de temperatura dentro de mais ou menos 2 graus Celsius em todas as superfícies. Em relação à aderência, os fabricantes realizam os clássicos testes de desprendimento a 180 graus. Esses testes verificam se os adesivos conseguem permanecer fixados na pele com pelo menos 1,5 Newton por centímetro quadrado de força, mesmo após serem submetidos a condições severas durante três dias seguidos (pense em 40 graus Celsius e 75% de umidade). Isso garante que os pacientes não tenham problemas com dispositivos médicos se soltando enquanto estiverem usando-os.

Sistemas de Inspeção em Linha para Detecção de Defeitos

Sistemas modernos de visão computacional podem inspecionar peças de todos os ângulos a cerca de 120 quadros por segundo, detectando problemas como minúsculas bolhas de ar, adesivo mal alinhado ou áreas onde a fibra de carbono não está distribuída uniformemente nas superfícies. A diferença entre esses sistemas automatizados e o que os seres humanos conseguem identificar manualmente também é bastante acentuada, reduzindo em cerca de 40% os defeitos não detectados. No que diz respeito à classificação do tipo de falha que estamos analisando, a IA por trás desses sistemas foi amplamente testada e consegue categorizar os problemas em cerca de 12 tipos diferentes, cometendo erros em menos de 0,1% das vezes durante as fases de teste. Esse nível de precisão torna as linhas de produção mais seguras no geral e ajuda a manter padrões de qualidade consistentes entre lotes.

Conformidade com Regulamentações Internacionais de Dispositivos Médicos

Os grandes players da indústria mantêm-se no ISO 13485:2016 quando se trata de gerenciar o controle de qualidade, além de seguirem as regulamentações da FDA sob a 21 CFR Parte 807 para esses envios de produtos antes de chegarem ao mercado. Ao falar de requisitos de segurança, a maioria das empresas precisa permanecer dentro de certos limites estabelecidos pelo REACH em relação às substâncias SVHC, o que significa manter as concentrações abaixo do limite de 0,1% em peso por peso. E para dispositivos que funcionam com eletricidade? Eles devem passar por testes conforme as normas IEC 60601-1. As coisas têm ficado ainda mais complicadas recentemente com as novas alterações do Regulamento Europeu de Dispositivos Médicos, que exige listas completas de todos os materiais utilizados durante a produção. Como resultado, muitas empresas estão agora recorrendo à tecnologia blockchain como parte de suas cadeias de suprimentos para rastrear tudo, desde matérias-primas até a montagem final. Isso as ajuda a manter a visibilidade nas operações enquanto se antecipam a possíveis problemas de conformidade no futuro.

Soluções Inovadoras de Embalagem para a Vida Útil e Prontidão no Mercado do Patch Térmico

Técnicas de Vedação Resistentes à Umidade para Vida Útil Prolongada

Camadas aluminizadas a vácuo combinadas com dessecantes integrados preservam a eficácia do patch por mais de 36 meses. Um estudo de terapia térmica de 2023 constatou que esses formatos retiveram 98% dos ingredientes ativos sob umidade de 75%, comparado a 82% em embalagens convencionais, prolongando significativamente a vida útil utilizável.

Designs de Embalagem Seguros para Crianças e Adequados para Idosos

Fechamentos de pressionar-e-girar equilibram resistência a crianças com acessibilidade para usuários com artrite, exigindo uma força descendente de 12–15 libras para abertura. Embalagens blister opacas com rótulos em braille atendem tanto aos padrões de segurança quanto de inclusão, favorecendo um acesso mais amplo dos pacientes.

Materiais Sustentáveis nas Tendências de Embalagem de Patches Térmicos

Líderes do setor agora utilizam filmes de celulose à base de plantas que se biodegradam 90% mais rápido que plásticos convencionais, mantendo barreiras contra umidade equivalentes. De acordo com o relatório de Inovação em Embalagens de 2024 , incorporar camadas de PET reciclado pós-industrial reduz a pegada de carbono em 41%.

Contagem Automatizada e Eficiência na Embalagem Blister

Enchedores rotativos de alta velocidade alcançam 250 a 300 adesivos por minuto com menos de 0,2% de erros de contagem, graças à verificação integrada por visão. Unidades robóticas de embalagem em caixas com sensores de torque controlado reduzem o desperdício de material em 18% em comparação com o empacotamento manual, melhorando a eficiência e a sustentabilidade em toda a etapa final de produção.

Perguntas Frequentes

Quais são os principais materiais utilizados em adesivos térmicos?

Os principais materiais utilizados em adesivos térmicos incluem pó de ferro, carvão ativado e polímeros específicos que ajudam a ligar os ingredientes entre si.

Como a automação melhora a produção de adesivos térmicos?

A automação aumenta significativamente a eficiência e a segurança da produção. A robótica integrada realiza tarefas de transferência de materiais que reduzem o contato humano em até 94%, enquanto sistemas de circuito fechado controlam a viscosidade e a espessura do revestimento, minimizando drasticamente os desperdícios.

Como as máquinas modernas garantem corte e moldagem consistentes?

As máquinas modernas utilizam tecnologia de corte a laser guiada por diodo, que alcança uma precisão de ±50 mícrons, assegurando bordas exatas das placas que atendem aos rigorosos padrões de dispositivos médicos.

O que torna os designs de embalagem seguros para crianças e amigáveis para idosos?

Os designs de embalagem incorporam fechamentos do tipo pressionar-e-girar com rótulos em braille, equilibrando resistência a crianças com acessibilidade, exigindo uma força descendente de 12–15 libras para abrir, tornando-os ideais para pacientes idosos.

Sumário

- Fabricação de Compressas Quentes: Visão Geral do Fluxo de Trabalho de Ponta a Ponta

- Tecnologias Principais na Produção de Máquinas para Patches de Aquecimento

- Controle de Qualidade na Fabricação de Patches Aquecidos: Segurança, Desempenho e Conformidade

- Protocolos Padronizados de Teste para Saída Térmica e Adesão

- Sistemas de Inspeção em Linha para Detecção de Defeitos

- Conformidade com Regulamentações Internacionais de Dispositivos Médicos

- Soluções Inovadoras de Embalagem para a Vida Útil e Prontidão no Mercado do Patch Térmico

- Perguntas Frequentes