Herstellung von Wärmepflastern: Übersicht über den durchgängigen Workflow

Verständnis des gesamten Lebenszyklus eines Wärmepflasters

Die Herstellung von Wärmepflastern beginnt mit der Auswahl der richtigen Materialien – Eisenpulver ist entscheidend, zusammen mit Aktivkohle und speziellen Polymeren, die alles zusammenhalten. Sobald diese Zutaten gesammelt sind, durchlaufen sie mehrere Schritte, darunter das exakte Mischen, die Kontrolle der Oxidation sowie die präzise Einstellung der Temperatur innerhalb der Produktionslinie. Heutige Fabriken können eine ganze Charge heute bereits in etwa 6 bis 8 Stunden von Anfang bis Ende herstellen, was deutlich schneller ist als die alte Methode, die fast drei volle Tage in Anspruch nahm. Die Fabrik überwacht den Produktionsprozess ständig, sodass die meisten Chargen konsistent mit einer Qualität von etwa 99,8 % ausgehen. Dieses Niveau an Qualitätskontrolle stellt sicher, dass die Produkte die strengen Anforderungen der ISO 13485:2022 für Medizinprodukte erfüllen – eine Voraussetzung, die Hersteller benötigen, um im heutigen Markt wettbewerbsfähig zu bleiben.

Wichtige Phasen von der Rohstoffeingabe bis zur Endverpackung

- Materialvorbereitung rohstoffe werden präzise abgewogen und einer Vakuumtrocknung unterzogen, um Feuchtigkeit zu entfernen, die exotherme Reaktionen stören könnte

- Beschichtung & Montage mehrschichtige Beschichtungssysteme tragen Wärmerückhaltefolien mit einer Toleranz von ±0,2 mm auf, um eine gleichmäßige thermische Leistung sicherzustellen

- Qualitätskontrollpunkte jedes Pflaster durchläuft vor der Verpackung drei optische Inspektionsstationen, um dimensions- oder strukturelle Fehler zu erkennen

- Versiegelung beutel, die mit Stickstoff befüllt werden, verlängern die Haltbarkeit auf 36 Monate ohne Konservierungsstoffe, indem sie eine vorzeitige Oxidation verhindern

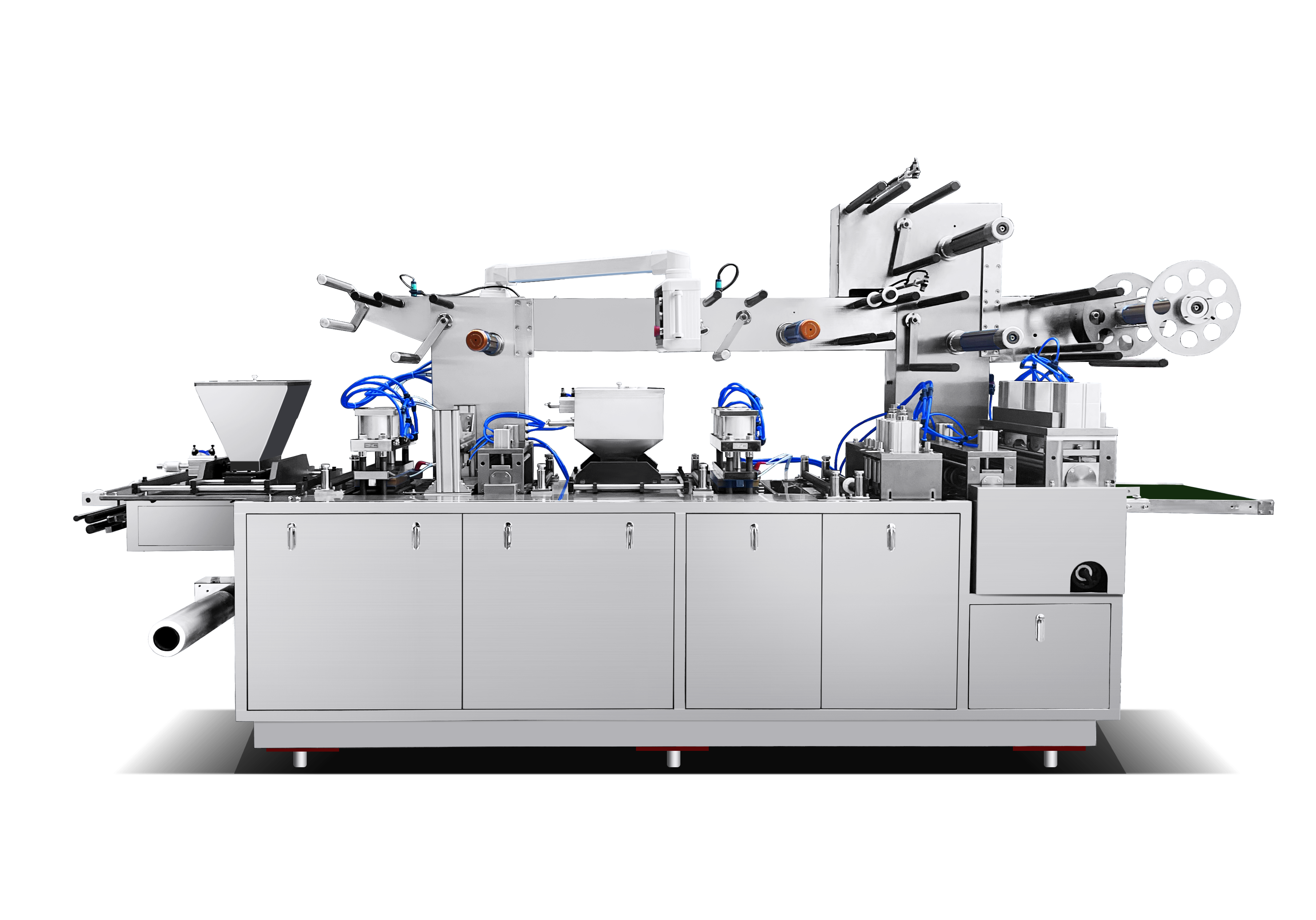

Rolle der Automatisierung in modernen Produktionslinien für Heizpflaster

Die Automatisierung steigert Effizienz und Sicherheit, wobei integrierte Roboter 87 % aller Materialtransportaufgaben übernehmen und den menschlichen Kontakt im Vergleich zu halbautomatisierten Anlagen um 94 % reduzieren. Regelkreissysteme überwachen kontinuierlich die Viskosität und passen die Schichtdicke in Echtzeit an, wodurch Abfall auf weniger als 0,5 % minimiert wird – eine deutliche Verbesserung gegenüber den typischen 8–12 % bei manuellen Verfahren.

Kerntechnologien in der Herstellung von Heizpatch-Maschinen

Fortgeschrittene Beschichtungssysteme für gleichmäßige Wärmeverteilung

Roboterbasierte Mehrschicht-Beschichtungssysteme tragen leitfähige Materialien wie kohlenstoffbasierte Tinten in kontrollierten Umgebungen auf, in denen die Temperaturen stabil um plus oder minus 1 Grad Celsius gehalten werden. Die Aufrechterhaltung eines solchen Umfelds ist äußerst wichtig, um eine gleichbleibende Wärmeabgabe des fertigen Produkts zu gewährleisten. Die Maschinen verfügen über spezielle integrierte Sensoren, die die Viskosität kontinuierlich überwachen und die Schichtdicke zwischen 0,2 und 0,5 Millimetern halten. Dadurch können die strengen FDA-Anforderungen an thermische Profile eingehalten werden, denen Hersteller folgen müssen. Wenn alles ordnungsgemäß funktioniert, beträgt die Konsistenz der thermischen Leistung von einer Charge zur nächsten etwa 95 %. Industrielle Tests bestätigen dies, wie letztes Jahr in den Erkenntnissen des Ponemon Institute veröffentlicht wurde. Eine solche Präzision ist besonders wichtig, wenn die Qualitätssicherung für Endnutzer von entscheidender Bedeutung ist.

Präzisions-Schneid- und Formeinheiten für einheitliches Patch-Design

Die laserbasierte Stanztechnologie hat langjährige Probleme mit ungleichmäßigen Patch-Kanten gelöst. Die heutigen Anlagen erreichen eine Genauigkeit von ±50 Mikrometer und ermöglichen komplexe Designs, die gleichzeitig die Toleranzen medizinischer Geräte nach ISO 13485 einhalten. Die Verbesserungen gegenüber herkömmlichen Methoden sind erheblich:

| Parameter | Traditionelle Methoden | Moderne Lasersysteme | Verbesserung |

|---|---|---|---|

| Schneidgeschwindigkeit | 200 Patches/h | 850 Patches/h | 325 % schneller |

| Materialabfall | 12% | 3.2% | 73 % Reduzierung |

| Kantenkonsistenz | ±500 Mikrometer | ±50 Mikrometer | 10-fache Präzision |

Integration von IoT und Echtzeit-Überwachung in Geräten

Moderne Produktionsmaschinen sind typischerweise mit etwa 18 bis 22 IoT-Sensoren ausgestattet, die verschiedene Faktoren überwachen, darunter hydraulischer Druck im Bereich von null bis dreihundert psi sowie Temperaturen der Heizpatronen zwischen dreißig und siebzig Grad Celsius. Ein kürzlich veröffentlichter Bericht von JAMA Medical Technology aus dem Jahr 2023 zeigte, dass Unternehmen durch die Nutzung dieser Sensorwerte für die vorausschauende Wartung unerwartete Ausfälle um etwa achtunddreißig Prozent reduzieren können. Die meisten Fabriken setzen heute auf Cloud-Dashboards für Echtzeit-Produktionsstatistiken. Diese Tools ermöglichen es den Mitarbeitern, Prozesse schnell anzupassen, um einen reibungslosen Betrieb mit minimalen Unterbrechungen sicherzustellen, wobei in den meisten Anlagen in der Regel eine Verfügbarkeit von nahezu 99,9 % aufrechterhalten wird.

Fallstudie: Zhejiang Haoyuan Machinery – Intelligente Produktionslinie

Zhejiang Haoyuan Machinery verdeutlicht die Auswirkungen einer vollständigen Automatisierungsintegration. Ihre KI-gestützten Vision-Systeme prüfen täglich 1,2 Millionen Thermozellen und erkennen Beschichtungsfehler im Mikrometerbereich mit einer Genauigkeit von 99,7 %. Nach der Implementierung sanken Klebefehlerquoten um 67 % und Produktumstellungen beschleunigten sich um 41 %, wodurch neue Maßstäbe für Effizienz und Zuverlässigkeit in der Herstellung von Heizpflastern gesetzt wurden.

Qualitätskontrolle in der Herstellung von Heizpflastern: Sicherheit, Leistung und Einhaltung von Vorschriften

Standardisierte Prüfprotokolle für thermische Abgabe und Haftung

Der Herstellungsprozess beinhaltet strenge Prüfungen, um sicherzustellen, dass die Produktleistung den Standards entspricht. Bei der thermischen Prüfung werden die Produkte in speziellen Kammern getestet, die reale Nutzungsumgebungen nachahmen. Laut den Richtlinien von ASTM F2894-21 müssen diese Tests eine Temperaturbeständigkeit innerhalb von plus oder minus 2 Grad Celsius über alle Oberflächen hinweg nachweisen. Hinsichtlich der Haftfähigkeit führen Hersteller die klassischen 180-Grad-Abziehtests durch. Diese Tests prüfen, ob Pflaster auch nach dreitägiger Beanspruchung unter harschen Bedingungen (z. B. 40 Grad Celsius und 75 % Luftfeuchtigkeit) mit einer Kraft von mindestens 1,5 Newton pro Quadratzentimeter auf der Haut haften bleiben. Dadurch wird sichergestellt, dass Patienten keine Probleme mit sich lösenden medizinischen Geräten während des Tragens erleben.

Inline-Inspektionssysteme zur Fehlererkennung

Moderne Maschinenvisionsysteme können Teile aus allen Winkeln mit etwa 120 Bildern pro Sekunde überprüfen und Probleme wie winzige Luftblasen, falsch ausgerichteten Klebstoff oder Bereiche mit ungleichmäßiger Verteilung von Kohlefaser auf Oberflächen erkennen. Der Unterschied zwischen diesen automatisierten Systemen und dem, was Menschen manuell erfassen können, ist erheblich und führt zu einer Verringerung nicht erkannter Fehler um rund 40 %. Bei der Klassifizierung der Art des vorliegenden Fehlers wurde die zugrundeliegende KI umfassend getestet und sortiert Probleme in etwa 12 verschiedene Typen ein, wobei sie während der Testphasen in weniger als 0,1 % der Fälle Fehler macht. Dieses Maß an Genauigkeit erhöht die Sicherheit in der Produktion insgesamt und trägt dazu bei, gleichbleibende Qualitätsstandards über alle Produktionschargen hinweg sicherzustellen.

Einhaltung internationaler Medizinproduktevorschriften

Die großen Player in der Fertigung halten sich bei der Qualitätssicherung an die ISO 13485:2016 und befolgen zudem FDA-Vorschriften gemäß 21 CFR Part 807 für die Zulassung von Produkten vor Markteinführung. Was Sicherheitsanforderungen betrifft, müssen sich die meisten Unternehmen an bestimmte Grenzwerte der REACH-Verordnung bezüglich SVHC-Stoffen halten, was bedeutet, dass die Konzentration unter der Schwelle von 0,1 Gewichtsprozent liegen muss. Und für elektrisch betriebene Geräte? Diese müssen Prüfungen nach den IEC 60601-1-Normen bestehen. Die Lage hat sich durch die jüngsten Änderungen der EU-Medizinprodukteverordnung noch verschärft, die vollständige Materiallisten aller in der Produktion verwendeten Stoffe vorschreibt. Infolgedessen setzen viele Unternehmen nun verstärkt auf Blockchain-Technologie in ihren Lieferketten, um alle Schritte – von den Rohstoffen bis zur Endmontage – nachverfolgen zu können. Dies hilft ihnen, Transparenz über ihre gesamten Abläufe zu bewahren und mögliche Compliance-Probleme frühzeitig zu erkennen.

Innovative Verpackungslösungen für die Haltbarkeit und Marktreife von Wärmepflastern

Feuchtigkeitsresistente Versiegelungstechniken für eine verlängerte Haltbarkeit

Vakuumversiegelte aluminiumbeschichtete Schichten in Kombination mit integrierten Trockenmitteln bewahren die Wirksamkeit des Pflasters über 36 Monate hinweg. Eine Studie aus dem Jahr 2023 zum thermischen Therapieverfahren zeigte, dass diese Verpackungsformen unter einer Luftfeuchtigkeit von 75 % noch 98 % der Wirkstoffe erhielten, im Vergleich zu 82 % bei Standardverpackungen, wodurch die nutzbare Haltbarkeit deutlich verlängert wird.

Kinder- und seniorenfreundliche Verpackungsdesigns

Drück-und-drehe-Verschlüsse kombinieren Kindersicherheit mit guter Handhabbarkeit für Arthritiskranke und erfordern eine Druckkraft von 12–15 lbs zum Öffnen. Opake Blisterverpackungen mit Beschriftung in Brailleschrift erfüllen sowohl Sicherheits- als auch Inklusionsstandards und ermöglichen einen breiteren Patientenzugang.

Nachhaltige Materialien im Trend der Verpackung von Wärmepflastern

Branchenführende Unternehmen verwenden mittlerweile pflanzenbasierte Cellulosefolien, die sich 90 % schneller abbauen als herkömmliche Kunststoffe, gleichzeitig aber eine vergleichbare Feuchtigkeitsbarriere bieten. Laut dem bericht zur Verpackungsinnovation 2024 , die Einbindung von postindustriellem recyceltem PET reduziert den CO₂-Fußabdruck um 41 %.

Automatisierte Zählung und Effizienz beim Blisterverpacken

Hochgeschwindigkeits-Rotationsfüller erreichen 250–300 Pflaster pro Minute mit weniger als 0,2 % Zählfehlern, dank integrierter Bildüberprüfung. Robotergestützte Kartoniergeräte mit drehmomentgesteuerten Sensoren senken den Materialabfall um 18 % im Vergleich zur manuellen Verpackung und steigern so die Effizienz und Nachhaltigkeit der letzten Produktionsstufe.

FAQ

Welche Hauptmaterialien werden bei Wärmepflastern verwendet?

Die primären Materialien, die bei Wärmepflastern verwendet werden, umfassen Eiselpulver, Aktivkohle und bestimmte Polymere, die dabei helfen, die Inhaltsstoffe miteinander zu verbinden.

Wie verbessert Automatisierung die Produktion von Wärmepflastern?

Automatisierung steigert die Produktionseffizienz und Sicherheit erheblich. Integrierte Roboter übernehmen Materialtransportaufgaben, wodurch der menschliche Kontakt um bis zu 94 % reduziert wird, während geschlossene Systeme Viskosität und Schichtdicke steuern und Abfall drastisch minimieren.

Wie stellen moderne Maschinen eine gleichmäßige Schnitt- und Formgebung sicher?

Moderne Maschinen verwenden laser-gesteuerte Stanztechnologie, die eine Genauigkeit von ±50 Mikrometer erreicht und präzise Patch-Kanten gewährleistet, die strengen medizinischen Gerätestandards entsprechen.

Wodurch sind Verpackungsdesigns kindersicher und gleichzeitig benutzerfreundlich für ältere Menschen?

Verpackungsdesigns enthalten Druck-und-Dreh-Verschlüsse mit Blindenschrift-Etiketten, die Kindersicherheit mit Zugänglichkeit kombinieren und eine Druckkraft von 12–15 lbs zum Öffnen erfordern, was sie ideal für ältere Patienten macht.

Inhaltsverzeichnis

- Herstellung von Wärmepflastern: Übersicht über den durchgängigen Workflow

- Kerntechnologien in der Herstellung von Heizpatch-Maschinen

- Qualitätskontrolle in der Herstellung von Heizpflastern: Sicherheit, Leistung und Einhaltung von Vorschriften

- Standardisierte Prüfprotokolle für thermische Abgabe und Haftung

- Inline-Inspektionssysteme zur Fehlererkennung

- Einhaltung internationaler Medizinproduktevorschriften

- Innovative Verpackungslösungen für die Haltbarkeit und Marktreife von Wärmepflastern

-

FAQ

- Welche Hauptmaterialien werden bei Wärmepflastern verwendet?

- Wie verbessert Automatisierung die Produktion von Wärmepflastern?

- Wie stellen moderne Maschinen eine gleichmäßige Schnitt- und Formgebung sicher?

- Wodurch sind Verpackungsdesigns kindersicher und gleichzeitig benutzerfreundlich für ältere Menschen?