Fabricación de Parches Calientes: Visión General del Flujo de Trabajo de Extremo a Extremo

Entender el Ciclo de Vida Completo de un Parche Caliente

La fabricación de parches calefactores comienza con la selección de los materiales adecuados: el polvo de hierro es fundamental, junto con carbón activado y algunos polímeros especiales que mantienen unidos todos los componentes. Una vez reunidos estos ingredientes, pasan por varios pasos, incluyendo una mezcla precisa, el control del grado de oxidación y el ajuste exacto de los niveles de temperatura dentro de la línea de producción. Actualmente, las fábricas pueden producir un lote completo desde el inicio hasta el embalaje final en aproximadamente entre 6 y 8 horas, lo que mejora considerablemente el antiguo método que requería casi tres días seguidos. La fábrica supervisa constantemente todo el proceso durante la producción, por lo que la mayoría de los lotes resultan consistentes, con un índice de uniformidad de alrededor del 99,8 %. Este nivel de control de calidad garantiza que los productos cumplan con los rigurosos requisitos de la norma ISO 13485:2022 para dispositivos médicos, algo esencial para que los fabricantes puedan mantenerse competitivos en el mercado actual.

Etapas Clave desde la Entrada de Materia Prima hasta el Embalaje Final

- Preparación de materiales : Los ingredientes brutos se miden con precisión y pasan por un proceso de deshidratación al vacío para eliminar la humedad que podría interferir con las reacciones exotérmicas

- Recubrimiento y Ensamblaje : Los sistemas de recubrimiento multicapa aplican películas de retención térmica con una tolerancia de ±0,2 mm, garantizando un rendimiento térmico uniforme

- Puertas de Calidad : Cada parche pasa por tres estaciones de inspección óptica antes del envasado para detectar defectos dimensionales o estructurales

- Sellado : Las bolsas envasadas con nitrógeno prolongan la vida útil hasta 36 meses sin conservantes al prevenir la oxidación prematura

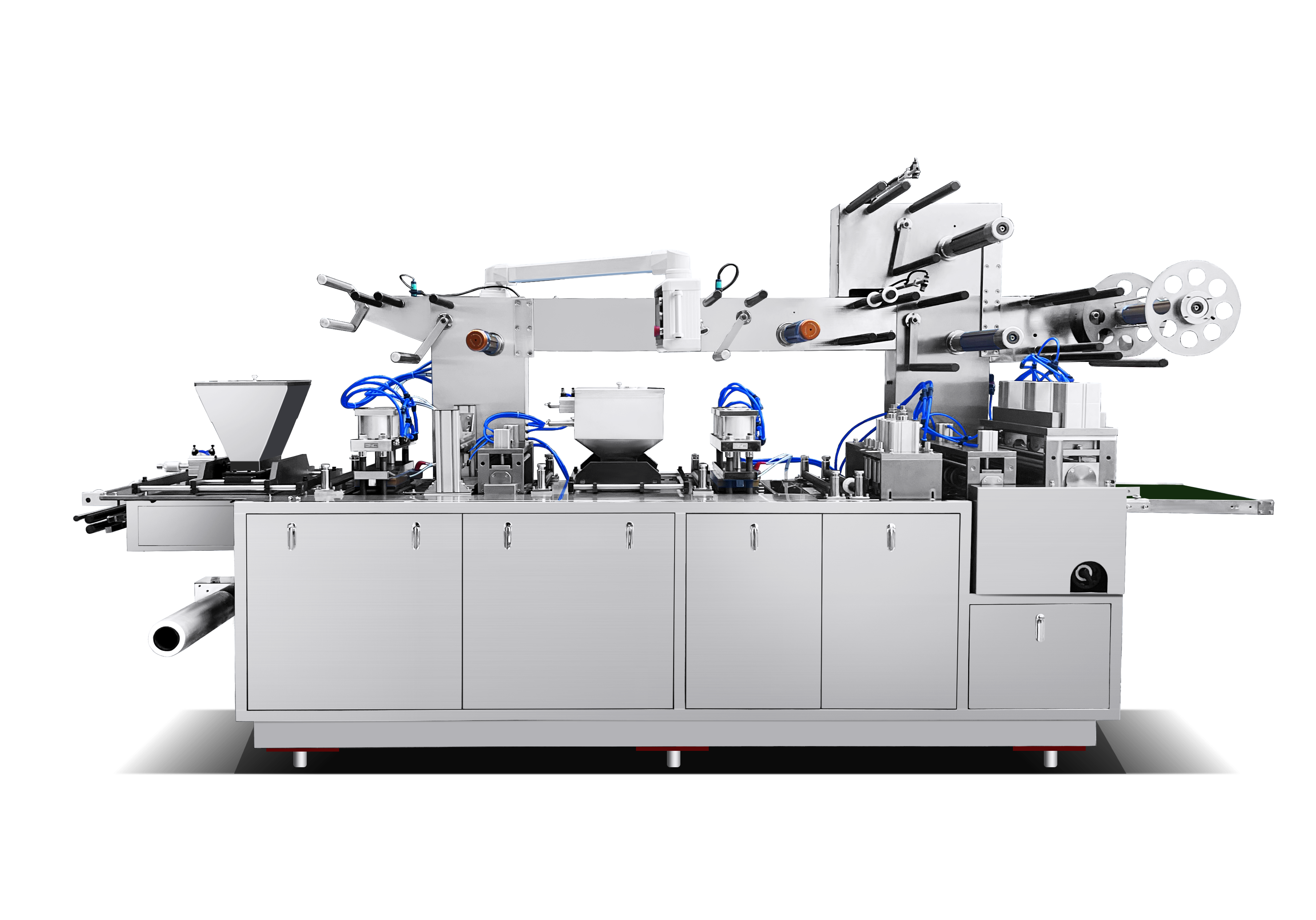

Papel de la Automatización en las Líneas Modernas de Producción de Parches Calefactores

La automatización impulsa la eficiencia y la seguridad, con robots integrados que realizan el 87 % de las tareas de traslado de materiales y reducen el contacto humano en un 94 % en comparación con configuraciones semiautomatizadas. Los sistemas de control en bucle cerrado monitorean continuamente la viscosidad y ajustan en tiempo real el grosor del recubrimiento, minimizando el desperdicio a menos del 0,5 %, una mejora considerable frente al 8-12 % típico en operaciones manuales.

Tecnologías clave en la maquinaria de producción de parches calefactores

Sistemas avanzados de recubrimiento para una distribución uniforme del calor

Los sistemas robóticos de recubrimiento con múltiples capas aplican materiales conductivos, como tintas a base de carbono, en entornos controlados donde la temperatura se mantiene estable alrededor de más o menos 1 grado centígrado. Mantener este tipo de entorno es realmente importante si se desea una salida térmica constante en el producto terminado. Las máquinas cuentan con sensores especiales integrados que monitorean continuamente la viscosidad, manteniendo el espesor del recubrimiento entre 0,2 y 0,5 milímetros. Esto ayuda a cumplir con las estrictas normas de la FDA sobre perfiles térmicos que los fabricantes deben seguir. Cuando todo funciona correctamente, el resultado es una consistencia del 95 % en el rendimiento térmico de un lote a otro. Pruebas industriales respaldan esto, según hallazgos publicados por el Ponemon Institute el año pasado. Esta precisión es muy importante cuando el control de calidad es tan crucial para los usuarios finales.

Unidades de corte y conformado de precisión para diseño uniforme de parches

La tecnología de corte por troquel guiado por láser ha resuelto problemas persistentes con bordes de parches inconsistentes. El equipo actual ofrece una precisión de ±50 micrones, permitiendo diseños complejos mientras cumple con las tolerancias para dispositivos médicos ISO 13485. Las mejoras respecto a los métodos tradicionales son considerables:

| Parámetro | Métodos Tradicionales | Sistemas láser modernos | Mejora |

|---|---|---|---|

| Velocidad de corte | 200 parches/hr | 850 parches/hr | 325 % más rápido |

| Desperdicios de materiales | 12% | 3.2% | reducción del 73 % |

| Consistencia del borde | ±500 micrones | ±50 micrones | precisión 10x |

Integración de IoT y monitoreo en tiempo real en equipos

Las máquinas de líneas de producción inteligentes suelen contar con alrededor de 18 a 22 sensores IoT que monitorean diferentes factores, incluyendo presión hidráulica que varía de cero a trescientas psi, además de temperaturas de cartuchos calefactores entre treinta y setenta grados Celsius. Un informe reciente de JAMA Medical Technology en 2023 mostró que cuando las empresas utilizan estas lecturas de sensores para mantenimiento predictivo, reducen en aproximadamente un treinta y ocho por ciento los fallos inesperados de equipos. La mayoría de las fábricas ahora dependen de paneles en la nube para estadísticas de producción en tiempo real. Estas herramientas permiten a los trabajadores ajustar rápidamente los procesos para mantener las operaciones funcionando sin contratiempos y con interrupciones mínimas, generalmente manteniendo algo cercano al 99,9 % de disponibilidad en la mayoría de las instalaciones.

Estudio de caso: Línea de producción inteligente de Zhejiang Haoyuan Machinery

Zhejiang Haoyuan Machinery ejemplifica el impacto de la integración completa de la automatización. Sus sistemas de visión impulsados por inteligencia artificial inspeccionan 1,2 millones de celdas térmicas diariamente, detectando defectos en recubrimientos a nivel de micrones con una precisión del 99,7 %. Tras su implementación, las tasas de fallo del adhesivo disminuyeron un 67 % y los cambios de producto se aceleraron un 41 %, estableciendo nuevos estándares de eficiencia y fiabilidad en la fabricación de parches calefactores.

Control de Calidad en la Fabricación de Parches Calefactores: Seguridad, Rendimiento y Cumplimiento

Protocolos Estándar de Pruebas para la Emisión Térmica y la Adherencia

El proceso de fabricación incluye controles rigurosos para confirmar que el rendimiento del producto cumple con los estándares. En cuanto a las pruebas térmicas, las empresas someten sus productos a cámaras especiales que simulan entornos reales de uso. Según las directrices ASTM F2894-21, estas pruebas deben demostrar una consistencia de temperatura dentro de más o menos 2 grados centígrados en todas las superficies. En cuanto a la adherencia, los fabricantes realizan las clásicas pruebas de desprendimiento a 180 grados. Estas pruebas verifican si los parches pueden adherirse a la piel con al menos 1,5 newtons por centímetro cuadrado de fuerza, incluso después de haber estado sometidos a condiciones severas durante tres días seguidos (piense en 40 grados centígrados y 75 % de humedad). Esto garantiza que los pacientes no experimenten problemas con sus dispositivos médicos al aflojarse mientras los llevan puestos.

Sistemas de Inspección en Línea para Detección de Defectos

Los sistemas modernos de visión artificial pueden inspeccionar piezas desde todos los ángulos a aproximadamente 120 fotogramas por segundo, detectando problemas como microburbujas de aire, adhesivo mal alineado o zonas donde la fibra de carbono no está distribuida uniformemente sobre las superficies. La diferencia entre estos sistemas automatizados y lo que los humanos pueden detectar manualmente es bastante notable, reduciendo en torno al 40 % los defectos pasados por alto. En cuanto a clasificar el tipo de fallo que se está analizando, la inteligencia artificial detrás de estos sistemas ha sido ampliamente probada y logra categorizar los problemas en unos 12 tipos diferentes, cometiendo errores menos del 0,1 % de las veces durante las fases de prueba. Este nivel de precisión hace que las líneas de producción sean más seguras en general y ayuda a mantener estándares de calidad consistentes entre lotes.

Cumplimiento de las regulaciones internacionales de dispositivos médicos

Los grandes actores en la fabricación siguen la norma ISO 13485:2016 en lo que respecta a la gestión del control de calidad, además cumplen con las regulaciones de la FDA según el 21 CFR Parte 807 para las presentaciones de productos antes de llegar al mercado. Al hablar de requisitos de seguridad, la mayoría de las empresas deben mantenerse dentro de ciertos límites establecidos por REACH respecto a sustancias SVHC, lo que significa mantener concentraciones por debajo del umbral del 0,1 % en peso. ¿Y para dispositivos que funcionan con electricidad? Deben superar pruebas según las normas IEC 60601-1. Las cosas se han vuelto aún más complicadas últimamente con los nuevos cambios en el Reglamento de Dispositivos Médicos de la UE, que exige listas completas de todos los materiales utilizados durante toda la producción. Como resultado, muchas empresas están recurriendo ahora a la tecnología blockchain como parte de sus cadenas de suministro para rastrear todo, desde materias primas hasta el ensamblaje final. Esto les ayuda a mantener la visibilidad en todas las operaciones y a anticiparse a posibles problemas de cumplimiento en el futuro.

Soluciones innovadoras de envasado para la vida útil y preparación comercial de parches térmicos

Técnicas de sellado resistentes a la humedad para una vida útil prolongada

Las capas aluminizadas al vacío combinadas con desecantes integrados preservan la eficacia del parche durante más de 36 meses. Un estudio de terapia térmica de 2023 encontró que estos formatos conservaron el 98 % de los ingredientes activos bajo una humedad del 75 %, frente al 82 % en envases estándar, extendiendo significativamente la vida útil útil.

Diseños de envases seguros para niños y adecuados para personas mayores

Los cierres de presión y giro equilibran la resistencia a los niños con la accesibilidad para usuarios con artritis, requiriendo una fuerza descendente de 12 a 15 libras para abrirse. Los blíster opacos con etiquetas en braille cumplen tanto con los estándares de seguridad como de inclusividad, facilitando un acceso más amplio para los pacientes.

Materiales sostenibles en las tendencias de envasado de parches térmicos

Los líderes del sector ahora utilizan películas de celulosa a base de plantas que se biodegradan un 90 % más rápido que los plásticos convencionales, manteniendo barreras contra la humedad equivalentes. Según el informe de Innovación en Envases 2024 , incorporar capas de PET reciclado posindustrial reduce la huella de carbono en un 41 %.

Conteo Automatizado y Eficiencia en el Envasado Blister

Los llenadores rotativos de alta velocidad alcanzan entre 250 y 300 parches por minuto con menos del 0,2 % de errores de conteo, gracias a la verificación integrada mediante visión artificial. Unidades robóticas de encajonado con sensores de par controlado reducen el desperdicio de material en un 18 % en comparación con el envasado manual, mejorando la eficiencia y sostenibilidad en la etapa final de producción.

Preguntas frecuentes

¿Cuáles son los materiales principales utilizados en los parches calefactores?

Los materiales principales utilizados en los parches calefactores incluyen polvo de hierro, carbón activado y polímeros específicos que ayudan a unir los ingredientes.

¿Cómo mejora la automatización la producción de parches calefactores?

La automatización aumenta significativamente la eficiencia y seguridad en la producción. La robótica integrada realiza tareas de transferencia de materiales que reducen el contacto humano hasta en un 94 %, mientras que los sistemas de circuito cerrado controlan la viscosidad y el grosor del recubrimiento, minimizando drásticamente los desechos.

¿Cómo garantizan las máquinas modernas un corte y conformado consistentes?

Las máquinas modernas utilizan tecnología de corte troquelado guiada por láser, que alcanza una precisión de ±50 micrones, asegurando bordes de parche precisos que cumplen con las normas estrictas para dispositivos médicos.

¿Qué hace que los diseños de empaques sean seguros para niños y amigables para personas mayores?

Los diseños de empaques incorporan cierres de presión y giro con etiquetas en braille, equilibrando la resistencia a los niños con la accesibilidad, y requieren de una fuerza descendente de 12 a 15 libras para abrirse, lo que los hace ideales para pacientes mayores.

Tabla de Contenido

- Fabricación de Parches Calientes: Visión General del Flujo de Trabajo de Extremo a Extremo

- Tecnologías clave en la maquinaria de producción de parches calefactores

- Control de Calidad en la Fabricación de Parches Calefactores: Seguridad, Rendimiento y Cumplimiento

- Protocolos Estándar de Pruebas para la Emisión Térmica y la Adherencia

- Sistemas de Inspección en Línea para Detección de Defectos

- Cumplimiento de las regulaciones internacionales de dispositivos médicos

- Soluciones innovadoras de envasado para la vida útil y preparación comercial de parches térmicos

-

Preguntas frecuentes

- ¿Cuáles son los materiales principales utilizados en los parches calefactores?

- ¿Cómo mejora la automatización la producción de parches calefactores?

- ¿Cómo garantizan las máquinas modernas un corte y conformado consistentes?

- ¿Qué hace que los diseños de empaques sean seguros para niños y amigables para personas mayores?