Производство грелок: обзор сквозного рабочего процесса

Понимание полного жизненного цикла грелки

Производство грелок начинается с выбора правильных материалов — ключевым компонентом является порошок железа, а также активированный уголь и специальные полимеры, которые удерживают всё вместе. После сбора этих ингредиентов они проходят несколько этапов, включая точное смешивание, контроль степени окисления и точную настройку температурных параметров в производственной линии. Современные заводы могут изготовить целую партию от начала до конца всего за 6–8 часов, что значительно быстрее старого метода, занимавшего почти три дня подряд. На протяжении всего процесса производство постоянно контролируется, поэтому большинство партий получается стабильного качества — около 99,8%. Такой уровень контроля качества позволяет этим продуктам соответствовать строгим требованиям стандарта ISO 13485:2022 для медицинских изделий, что крайне важно для производителей, чтобы оставаться конкурентоспособными на современном рынке.

Основные этапы от поступления сырья до финальной упаковки

- Подготовка материалов : Сырьё точно дозируется и подвергается вакуумной сушке для удаления влаги, которая может мешать экзотермическим реакциям

- Нанесение покрытия и сборка : Многослойные системы покрытий наносят термоудерживающие пленки с допуском ±0,2 мм, обеспечивая равномерные тепловые характеристики

- Контрольные точки качества : Каждый пластырь проходит три станции оптического контроля перед упаковкой для выявления размерных или структурных дефектов

- Запечатывание : Пакеты, заполненные азотом, продлевают срок хранения до 36 месяцев без консервантов за счет предотвращения преждевременного окисления

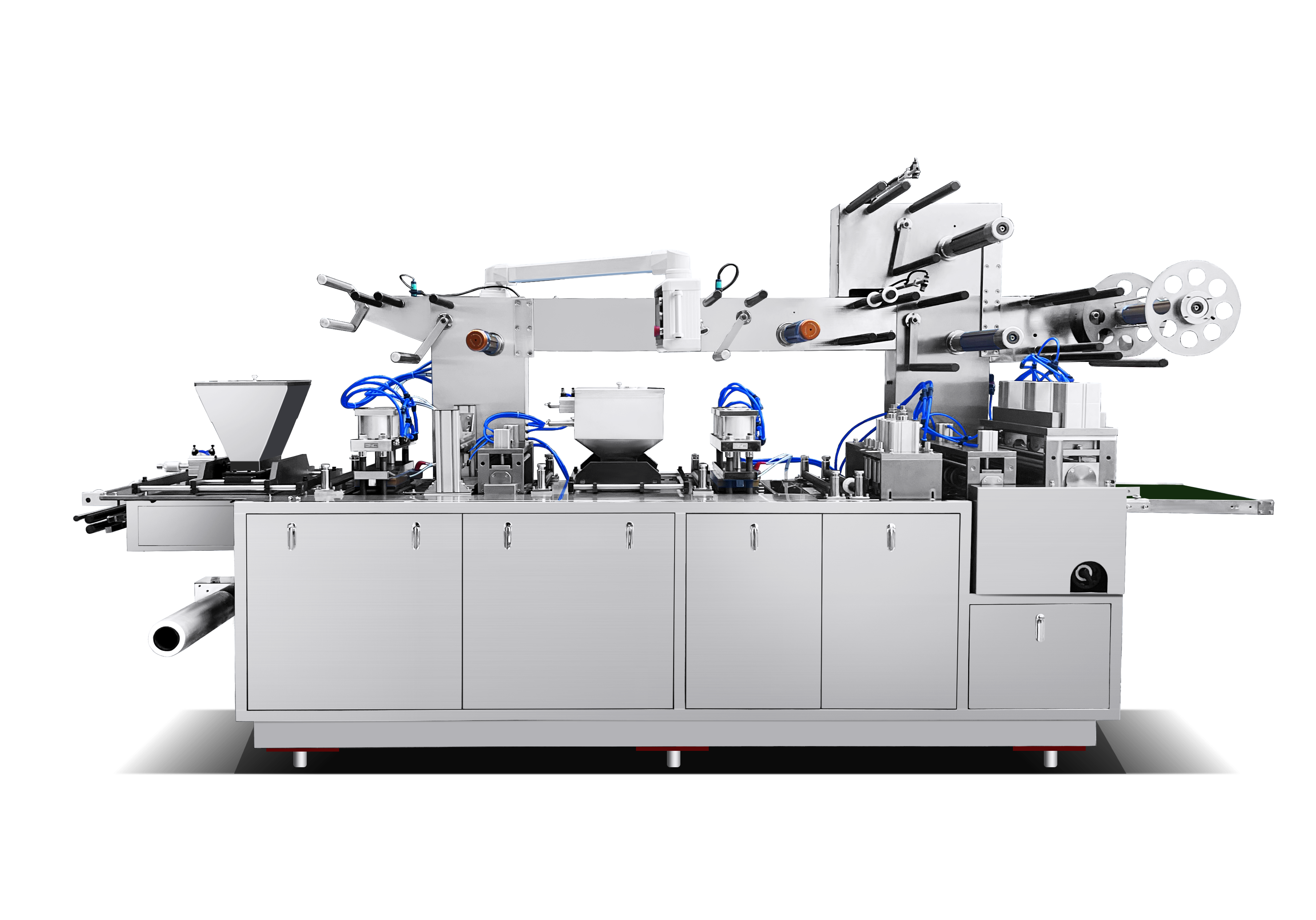

Роль автоматизации в современных производственных линиях нагревательных пластырей

Автоматизация повышает эффективность и безопасность: интегрированные роботы выполняют 87 % задач по транспортировке материалов и сокращают контакт человека на 94 % по сравнению с полуавтоматическими системами. Системы замкнутого цикла постоянно контролируют вязкость и корректируют толщину покрытия в реальном времени, сводя отходы к менее чем 0,5 % — значительное улучшение по сравнению с типичными 8–12 % при ручной работе

Ключевые технологии в производственном оборудовании для нагревательных пластырей

Передовые системы нанесения покрытий для равномерного распределения тепла

Роботизированные системы нанесения многослойных покрытий наносят проводящие материалы, такие как чернила на углеродной основе, в контролируемых условиях, где температура стабильна с отклонением около плюс-минус 1 градус Цельсия. Поддержание такого режима крайне важно для обеспечения стабильной теплоотдачи готового продукта. В оборудование встроены специальные датчики, которые непрерывно контролируют вязкость и обеспечивают толщину покрытия в диапазоне от 0,2 до 0,5 миллиметров. Это позволяет соответствовать строгим стандартам FDA по тепловым характеристикам, которым обязаны следовать производители. При правильной работе достигается около 95% стабильности тепловых показателей от одной партии к другой. Эти данные подтверждаются промышленными испытаниями, результаты которых были опубликованы институтом Понемона в прошлом году. Такая точность имеет большое значение, когда контроль качества играет решающую роль для конечных пользователей.

Блоки точной резки и формовки для создания единообразного дизайна заплат

Лазерная штамповочная технология устранила давние проблемы с неровными краями заплат. Современное оборудование обеспечивает точность ±50 микрон, позволяя реализовывать сложные конструкции при соблюдении допусков медицинских изделий по стандарту ISO 13485. Улучшения по сравнению с традиционными методами значительны:

| Параметры | Традиционные методы | Современные лазерные системы | Улучшение |

|---|---|---|---|

| Скорость резки | 200 заплат/ч | 850 заплат/ч | на 325% быстрее |

| Материальные отходы | 12% | 3.2% | снижение на 73% |

| Равномерность краев | ±500 микрон | ±50 микрон | точность 10x |

Интеграция технологий Интернета вещей и режима мониторинга в реальном времени в оборудование

Смарт-станки на производственной линии, как правило, оснащаются от 18 до 22 датчиков Интернета вещей, контролирующих различные параметры, включая гидравлическое давление в диапазоне от нуля до трёхсот фунтов на квадратный дюйм, а также температуру нагревательных элементов от тридцати до семидесяти градусов Цельсия. Согласно недавнему отчёту JAMA Medical Technology за 2023 год, когда компании используют показания этих датчиков для прогнозируемого технического обслуживания, количество непредвиденных отказов оборудования сокращается примерно на тридцать восемь процентов. В настоящее время большинство заводов полагаются на облачные панели мониторинга для получения статистики производства в реальном времени. Эти инструменты позволяют рабочим оперативно корректировать процессы, обеспечивая бесперебойную работу с минимальными перерывами, обычно поддерживая уровень бесперебойной работы, близкий к 99,9% на большинстве объектов.

Пример из практики: умная производственная линия компании Zhejiang Haoyuan Machinery

Zhejiang Haoyuan Machinery является примером эффективности полной автоматизации. Их системы визуального контроля на основе искусственного интеллекта ежедневно проверяют 1,2 миллиона тепловых элементов, выявляя дефекты покрытия на уровне микронов с точностью 99,7 %. После внедрения уровень отказов клеевого соединения снизился на 67 %, а время переналадки продукции сократилось на 41 %, что установило новые стандарты эффективности и надежности в производстве нагревательных пластин.

Контроль качества в производстве нагревательных пластин: безопасность, эксплуатационные характеристики и соответствие нормам

Стандартизированные протоколы испытаний тепловой отдачи и адгезии

Производственный процесс включает строгие проверки для подтверждения соответствия характеристик продукции установленным стандартам. Что касается тепловых испытаний, компании подвергают свою продукцию тестированию в специальных камерах, имитирующих реальные условия эксплуатации. Согласно руководящим принципам ASTM F2894-21, такие испытания должны показывать стабильность температуры с отклонением не более плюс-минус 2 градуса Цельсия по всем поверхностям. Что касается прочности сцепления, производители проводят классические испытания на отрыв под углом 180 градусов. Эти испытания проверяют, способны ли наклейки удерживаться на коже с усилием не менее 1,5 Ньютона на квадратный сантиметр даже после трёх суток воздействия жёстких условий (например, при температуре 40 градусов Цельсия и влажности 75%). Это гарантирует, что у пациентов не возникнет проблем с самопроизвольным отклеиванием медицинских устройств во время ношения.

Системы автоматического контроля для обнаружения дефектов

Современные системы машинного зрения могут осматривать детали со всех углов с частотой около 120 кадров в секунду, выявляя такие дефекты, как мелкие воздушные пузырьки, неправильно нанесённый клей или участки, где углеродное волокно распределено неравномерно по поверхности. Разница между этими автоматизированными системами и возможностями ручного контроля человека весьма существенна — количество пропущенных дефектов снижается примерно на 40 %. Что касается классификации типа дефекта, искусственный интеллект, лежащий в основе таких систем, прошёл обширное тестирование и способен распознавать около 12 различных типов неисправностей, при этом ошибка возникает менее чем в 0,1 % случаев на этапах испытаний. Такая точность делает производственные линии в целом безопаснее и помогает поддерживать стабильные стандарты качества на всех партиях продукции.

Соответствие международным нормативам в отношении медицинских изделий

Крупные игроки в производстве придерживаются стандарта ISO 13485:2016 в вопросах управления контролем качества, а также соблюдают нормативы FDA по 21 CFR Part 807 при подаче продукции на рынок. Что касается требований по безопасности, большинство компаний должны укладываться в определённые рамки REACH в отношении веществ SVHC, что означает поддержание концентрации ниже порога 0,1% по массе. А для устройств, работающих от электричества? Они обязаны проходить испытания в соответствии со стандартом IEC 60601-1. В последнее время ситуация усложнилась из-за новых изменений в Регламенте ЕС по медицинским изделиям, требующих полного перечня всех материалов, используемых в производстве. В результате многие компании теперь обращаются к технологии блокчейн в рамках своих цепочек поставок, чтобы отслеживать всё — от сырья до окончательной сборки. Это помогает им сохранять прозрачность операций и опережать возможные проблемы с соответствием требованиям в будущем.

Инновационные решения для упаковки нагревательных пластырей, увеличивающие срок хранения и готовность к выходу на рынок

Технологии влагостойкой герметизации для продления срока хранения

Вакуумная упаковка с алюминизированными слоями и встроенными влагопоглотителями сохраняет эффективность пластыря более 36 месяцев. Исследование термотерапии 2023 года показало, что такие упаковочные формы сохраняют 98% активных ингредиентов при влажности 75%, по сравнению с 82% в стандартной упаковке, значительно продлевая срок годности.

Упаковка, безопасная для детей и удобная для пожилых людей

Замки типа «нажми и поверни» сочетают устойчивость к открыванию детьми и доступность для пользователей с артритом, требуя усилия 12–15 фунтов вниз для открытия. Непрозрачные блистерные упаковки с этикетками шрифтом Брайля соответствуют как требованиям безопасности, так и принципам инклюзивности, обеспечивая более широкий доступ пациентов к продукту.

Использование экологически чистых материалов в тенденциях упаковки нагревательных пластырей

Ведущие компании отрасли теперь используют пленки на основе растительной целлюлозы, которые разлагаются на 90% быстрее, чем традиционные пластики, сохраняя при этом одинаковую эффективность в качестве барьера против влаги. Согласно данным отчет об инновациях в упаковке 2024 , использование слоев переработанного ПЭТ-пластика после промышленной переработки снижает углеродный след на 41%.

Автоматический подсчет и эффективность упаковки в блистеры

Роторные наполнители высокой скорости достигают производительности 250–300 пластырей в минуту с количеством ошибок подсчета менее 0,2% благодаря интегрированной визуальной проверке. Роботизированные блоки упаковки коробок с датчиками контроля крутящего момента сокращают отходы материалов на 18% по сравнению с ручной упаковкой, повышая эффективность и устойчивость на заключительном этапе производства.

Часто задаваемые вопросы

Какие основные материалы используются в согревающих пластырях?

Основными материалами, используемыми в согревающих пластырях, являются порошок железа, активированный уголь и определенные полимеры, которые помогают соединять ингредиенты вместе.

Как автоматизация улучшает производство согревающих пластырей?

Автоматизация значительно повышает эффективность и безопасность производства. Встроенные роботы выполняют задачи по транспортировке материалов, сокращая контакт человека на 94%, в то время как замкнутые системы управляют вязкостью и толщиной покрытия, значительно минимизируя отходы.

Как современные станки обеспечивают постоянную точность резки и формовки?

Современные станки используют технологию лазерной штамповки, обеспечивающую точность ±50 микрон, что гарантирует точные края заплат, соответствующие строгим стандартам медицинских устройств.

Что делает упаковку безопасной для детей и удобной для пожилых людей?

Конструкции упаковки включают крышки с функцией нажатия и поворота, а также метки шрифтом Брайля, обеспечивая баланс между защитой от детей и доступностью, требуя усилия 12–15 фунтов вниз для открытия, что делает их идеальными для пожилых пациентов.

Содержание

- Производство грелок: обзор сквозного рабочего процесса

-

Ключевые технологии в производственном оборудовании для нагревательных пластырей

- Передовые системы нанесения покрытий для равномерного распределения тепла

- Блоки точной резки и формовки для создания единообразного дизайна заплат

- Интеграция технологий Интернета вещей и режима мониторинга в реальном времени в оборудование

- Пример из практики: умная производственная линия компании Zhejiang Haoyuan Machinery

- Контроль качества в производстве нагревательных пластин: безопасность, эксплуатационные характеристики и соответствие нормам

- Стандартизированные протоколы испытаний тепловой отдачи и адгезии

- Системы автоматического контроля для обнаружения дефектов

- Соответствие международным нормативам в отношении медицинских изделий

- Инновационные решения для упаковки нагревательных пластырей, увеличивающие срок хранения и готовность к выходу на рынок

- Часто задаваемые вопросы