温熱パッチの製造:エンドツーエンドのワークフロー概要

温熱パッチのライフサイクル全体の理解

温熱パッチの製造は、適切な素材選びから始まります。鉄粉が最も重要であり、活性炭やそれらの材料を一体化させる特殊なポリマーも必要です。これらの原料を集めた後、正確な配合での混合、酸化量の制御、製造ライン内での温度設定の最適化など、いくつかの工程を経ます。現代の工場では、一連の工程を開始から終了までわずか6〜8時間で完了できるようになり、かつて3日近くかかっていた旧来の方法と比べて大幅に効率化されています。工場では生産過程で常に品質を監視しているため、ほとんどのロットで約99.8%の一貫性を実現しています。このレベルの品質管理により、医療機器に関する厳しいISO 13485:2022規格にも適合でき、メーカーが今日の市場で競争力を維持するために不可欠となっています。

原材料投入から最終包装までの主要工程

- 材料の準備 生の原料は正確に計量され、発熱反応を妨げる可能性のある水分を除去するために真空脱水処理が行われます

- コーティングおよび組立 多層コーティングシステムにより、±0.2mmの公差で熱保持フィルムが塗布され、均一な熱性能が確保されます

- 品質ゲート 各パッチは包装前に3つの光学検査ステーションを通過し、寸法または構造上の欠陥を検出します

- 封印 パウチ内を窒素で置換することで、酸化防止効果により保存期間が最大36か月まで延長され、防腐剤なしでも品質を維持できます

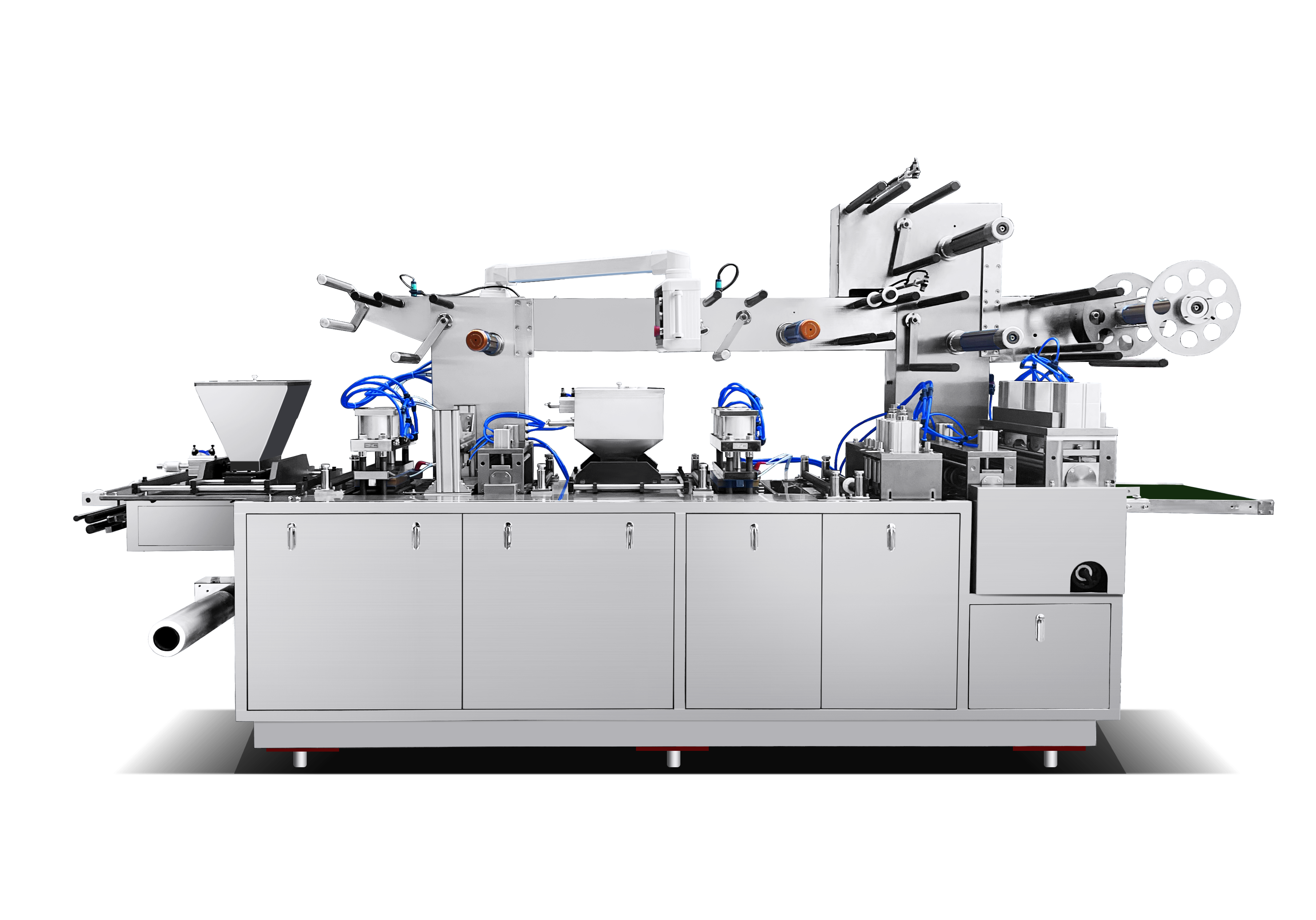

現代の温熱パッチ生産ラインにおける自動化の役割

自動化は効率性と安全性を推進しており、統合されたロボットが材料搬送作業の87%を処理し、半自動化された設備と比較して人的接触を94%削減しています。クローズドループ制御システムが粘度を継続的に監視し、リアルタイムでコーティング厚さを調整することで、廃棄率を0.5%未満に抑えており、手作業による工程で見られる8~12%の廃棄率と比べて著しい改善を実現しています

温熱パッチ製造機械のコアテクノロジー

均一な熱分布のための先進的なコーティングシステム

複数層のロボットコーティングシステムは、温度が±1℃程度で安定した制御環境下で、カーボン系インクなどの導電性材料を塗布します。完成品からの一定の発熱を確保するには、このような環境を維持することが非常に重要です。これらの機械には特別なセンサーが内蔵されており、粘度を継続的に監視しながら、コーティング厚さを0.2~0.5ミリメートルの間で保ちます。これにより、製造業者が遵守しなければならないFDAの熱特性に関する厳しい基準を満たすことができます。すべてが正常に機能すれば、バッチ間での熱性能の一貫性は約95%に達します。産業界の試験結果もこれを裏付けており、昨年ポーメロン研究所が発表した調査結果にもそのことが示されています。最終ユーザーにとって品質管理が極めて重要な場合、このような精度は非常に大きな意味を持ちます。

均一なパッチ設計のための高精度切断および成形ユニット

レーザー誘導ダイカッティング技術により、長年課題となっていた不均一なパッチエッジの問題が解決されました。今日の装置は±50マイクロメートルの精度を実現しており、複雑なデザインにも対応しつつ、ISO 13485の医療機器公差基準に準拠しています。従来の方法と比較した改善点は非常に顕著です。

| パラメータ | 伝統 的 な 方法 | 最新式レーザーシステム | 改善 |

|---|---|---|---|

| 切断速度 | 200パッチ/時間 | 850パッチ/時間 | 325%高速化 |

| 材料廃棄物 | 12% | 3.2% | 73%削減 |

| エッジの一様性 | ±500マイクロメートル | ±50マイクロメートル | 10倍の精度 |

機器へのIoTとリアルタイム監視の統合

スマート生産ラインの機械には通常、0から300psiまでの油圧圧力や30度から70度のヒーターカートリッジ温度など、さまざまな要因を監視する約18〜22個のIoTセンサーが搭載されています。2023年のJAMAメディカルテクノロジーの最近の報告によると、企業がこれらのセンサーデータを予知保全に活用することで、予期せぬ設備故障を約38%削減できることが示されています。現在、ほとんどの工場はリアルタイムの生産状況を確認するためにクラウドダッシュボードに依存しています。これらのツールにより、作業者は迅速にプロセスを調整でき、最小限の中断で運転を円滑に維持することが可能となり、多くの施設でほぼ99.9%の稼働率を維持しています。

ケーススタディ:浙江豪源機械のスマート生産ライン

浙江豪源機械は、完全自動化統合の影響を示す好例です。同社のAI搭載ビジョンシステムは、毎日120万個の熱素子を検査し、ミクロンレベルのコーティング欠陥を99.7%の正確さで検出します。導入後、接着不良率は67%低下し、製品の切り替えスピードは41%向上し、ヒーティングパッチ製造における効率性と信頼性の新たなベンチマークを確立しました。

ヒーティングパッチ製造における品質管理:安全性、性能、および規制遵守

熱出力および接着性のための標準化された試験プロトコル

製造プロセスには、製品の性能が基準を満たしていることを確認するための厳格な検査が含まれます。熱試験に関しては、企業は実際の使用環境を模倣する特殊なチャンバーで製品を試験します。ASTM F2894-21ガイドラインによると、これらの試験では、すべての表面において±2℃以内の温度均一性を示す必要があります。接着性については、メーカーは従来の180度ピール試験を実施します。この試験では、パッチが厳しい条件下(摂氏40度、湿度75%)で連続3日間暴露された後でも、皮膚に少なくとも1.5ニュートン/平方センチメートルの力で貼りついているかどうかを確認します。これにより、患者が医療機器を装着中に装置が緩むなどの問題を経験しないことが保証されます。

欠陥検出用のライン内検査システム

現代のマシンビジョンシステムは、毎秒約120フレームの速度で部品をあらゆる角度から検査し、微小な気泡や接着剤の位置ずれ、あるいはカーボンファイバーが表面に均等に分布していない領域などの問題を検出できます。こうした自動化されたシステムと人間が手作業で発見できるものとの差は非常に大きく、欠陥の見逃しを約40%削減します。どの種類の欠陥であるかを判別する際には、これらのシステムを支えるAIが広範にわたりテストされており、問題を約12種類のカテゴリに分類でき、テスト段階での誤判定率は0.1%未満に抑えられています。このレベルの精度により、製造ライン全体の安全性が高まり、バッチ間での一貫した品質基準の維持が可能になります。

国際医療機器規制への適合

製造業の大手企業は、品質管理に関してISO 13485:2016を遵守しており、市場投入前の製品提出についてはFDAの21 CFR Part 807に従っています。安全性要件に関しては、ほとんどの企業がREACH規制によるSVHC物質に関する一定の基準を満たす必要があり、濃度を重量比0.1%未満に抑えることが求められます。電気駆動装置の場合は、IEC 60601-1規格に基づく試験に合格しなければなりません。最近では、欧州連合の新しい医療機器規則(EU MDR)により、製造全工程で使用されるすべての材料の完全なリスト提出が義務付けられ、状況はさらに複雑になっています。このため、多くの企業がブロックチェーン技術をサプライチェーンに導入し、原材料から最終組立までの一連の流れを追跡しています。これにより、業務全体の可視性を確保しつつ、将来発生する可能性のあるコンプライアンス上の問題に対応しようとしています。

ヒートパッチの shelf life と市場投入 readiness のための革新的な包装ソリューション

長期保存のための耐湿性密封技術

真空シールされたアルミ複合層に内蔵乾燥剤を組み合わせることで、36か月以上にわたりパッチの有効性を保持します。2023年の温熱療法に関する研究によると、これらの包装形式は75%の湿度条件下でも活性成分の98%を保持したのに対し、標準包装では82%にとどまり、使用可能期間が大幅に延長されました。

子供安全かつ高齢者にやさしい包装デザイン

押して回すタイプのキャップは、関節リウマチなどの手の弱いユーザーでも開けやすい一方で、子供には開けにくい安全性を両立しており、開封には12~15ポンドの下向きの力を要します。点字ラベル付きの不透明ブリスターパックは、安全性と包括性の両方の基準を満たし、より広範な患者へのアクセスを支援しています。

ヒートパッチ包装におけるサステナブル素材のトレンド

業界のリーダー企業は現在、従来のプラスチックに比べて90%速く生分解される植物由来セルロースフィルムを使用しており、同等の防湿性能を維持しています。According to the 2024年パッケージング革新レポート 産業廃棄物由来の再生PET層を組み込むことで、カーボンフットプリントを41%削減できます。

自動数量計数およびブリスターパッキングの効率化

高速回転式充填機は、統合されたビジョン検証機能により、1分間に250~300枚のパッチを充填し、数量誤差を0.2%未満に抑えることができます。トルク制御センサーを備えたロボットカートニング装置は、手作業による包装と比較して材料の無駄を18%削減し、最終製造工程における効率性と持続可能性を向上させます。

よくある質問

温熱パッチに使用される主な材料は何ですか?

温熱パッチに使用される主な材料には、鉄粉、活性炭、および成分を結合する役割を果たす特定のポリマーが含まれます。

自動化は温熱パッチの生産をどのように向上させますか?

自動化は生産効率と安全性を大幅に向上させます。統合されたロボティクスは材料の搬送作業を実行し、人間との接触を最大94%まで削減します。また、閉ループシステムが粘度やコーティング厚さを管理することで、廃棄物を劇的に最小限に抑えます。

最新の機械はどのように切断および成形の均一性を確保しているのでしょうか?

最新の機械はレーザー誘導ダイカット技術を使用しており、±50マイクロメートルの精度を達成し、厳格な医療機器基準に適合する正確なパッチ端部を保証します。

包装デザインはどのようにして子供には安全で高齢者には使いやすいようにしているのですか?

包装デザインには点字ラベル付きの押して回すタイプのキャップが採用されており、子供が開けにくい一方で高齢者でもアクセスしやすいバランスを実現しています。開けるには12~15ポンドの下向きの力が必要であり、高齢の患者にとって理想的です。