Fabrication de patchs chauffants : aperçu du flux de travail de bout en bout

Comprendre le cycle de vie complet d'un patch chauffant

La fabrication des compresses chauffantes commence par le choix des bons matériaux : la poudre de fer est essentielle, tout comme le charbon actif et certains polymères spéciaux qui maintiennent l'ensemble. Une fois ces ingrédients rassemblés, ils passent par plusieurs étapes, notamment un mélange soigneusement dosé, le contrôle du taux d'oxydation et la régulation précise des températures sur la chaîne de production. Aujourd'hui, les usines peuvent produire un lot complet en environ 6 à 8 heures, ce qui est bien plus rapide que l'ancienne méthode qui prenait près de trois jours consécutifs. L'usine surveille constamment le processus de fabrication, garantissant ainsi une grande cohérence entre les lots, avec un taux de conformité d'environ 99,8 %. Ce niveau de contrôle qualité permet à ces produits de répondre aux exigences strictes de la norme ISO 13485:2022 pour les dispositifs médicaux, un critère essentiel pour que les fabricants restent compétitifs sur le marché actuel.

Étapes clés, de l'entrée des matières premières à l'emballage final

- Préparation des matériaux : Les ingrédients bruts sont précisément mesurés et subissent une déshydratation sous vide afin d'éliminer l'humidité pouvant interférer avec les réactions exothermiques

- Revêtement et assemblage : Des systèmes de revêtement multicouches appliquent des films de rétention thermique avec une tolérance de ±0,2 mm, garantissant des performances thermiques uniformes

- Contrôles qualité : Chaque patch passe par trois stations d'inspection optique avant conditionnement afin de détecter tout défaut dimensionnel ou structurel

- Étanchéité : Les poches rincées à l'azote prolongent la durée de conservation jusqu'à 36 mois sans conservateurs en empêchant l'oxydation prématurée

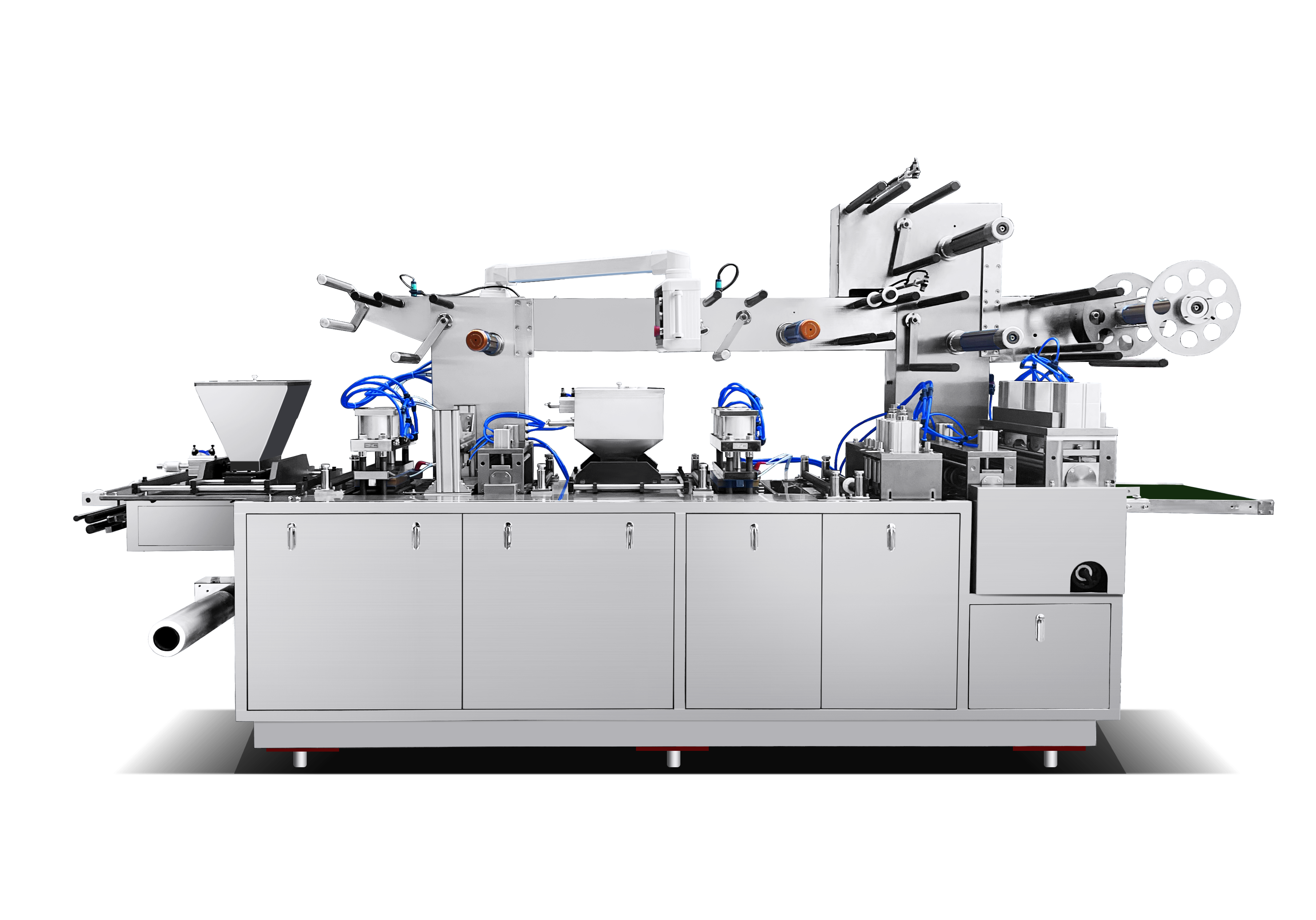

Rôle de l'automatisation dans les lignes modernes de production de patchs chauffants

L'automatisation améliore l'efficacité et la sécurité, les robots intégrés prenant en charge 87 % des opérations de transfert de matériaux et réduisant le contact humain de 94 % par rapport aux installations semi-automatisées. Les systèmes de contrôle en boucle fermée surveillent en continu la viscosité et ajustent en temps réel l'épaisseur du revêtement, réduisant les pertes à moins de 0,5 % — une amélioration considérable par rapport aux 8 à 12 % observés dans les opérations manuelles.

Technologies clés dans la production de machines pour patchs chauffants

Systèmes de revêtement avancés pour une répartition uniforme de la chaleur

Les systèmes robotisés de revêtement à couches multiples appliquent des matériaux conducteurs tels que les encres à base de carbone dans des environnements contrôlés où la température reste stable à plus ou moins 1 degré Celsius. Le maintien de ce type d'environnement est essentiel pour garantir une émission thermique constante du produit fini. Ces machines intègrent en effet des capteurs spéciaux qui surveillent en continu la viscosité, afin de maintenir l'épaisseur du revêtement entre 0,2 et 0,5 millimètre. Cela permet de respecter les normes strictes de la FDA relatives aux profils thermiques que les fabricants doivent suivre. Lorsque tout fonctionne correctement, on obtient environ 95 % de cohérence dans les performances thermiques d'un lot à l'autre. Des tests industriels confirment ces résultats, selon des conclusions publiées l'année dernière par le Ponemon Institute. Une telle précision est cruciale lorsque le contrôle qualité revêt une importance primordiale pour les utilisateurs finaux.

Unités de découpe et de façonnage de précision pour la conception uniforme de patchs

La technologie de découpe au laser guidée par ordinateur a résolu les problèmes persistants liés aux bords de patchs irréguliers. Les équipements actuels offrent une précision de ±50 microns, permettant des conceptions complexes tout en respectant les tolérances des dispositifs médicaux selon la norme ISO 13485. Les améliorations par rapport aux méthodes traditionnelles sont considérables :

| Paramètre | Les méthodes traditionnelles | Systèmes laser modernes | Amélioration |

|---|---|---|---|

| Vitesse de coupe | 200 patchs/hr | 850 patchs/hr | 325 % plus rapide |

| Déchets matériels | 12% | 3.2% | réduction de 73 % |

| Uniformité des bords | ±500 microns | ±50 microns | précision 10x |

Intégration de l'IoT et de la surveillance en temps réel dans les équipements

Les machines de lignes de production intelligentes sont généralement équipées d'environ 18 à 22 capteurs IoT surveillant différents facteurs, notamment la pression hydraulique allant de zéro à trois cents psi, ainsi que les températures des cartouches chauffantes comprises entre trente et soixante-dix degrés Celsius. Un rapport récent de JAMA Medical Technology publié en 2023 a montré que lorsque les entreprises utilisent ces relevés de capteurs pour la maintenance prédictive, elles réduisent les pannes inattendues d'environ trente-huit pour cent. La plupart des usines s'appuient désormais sur des tableaux de bord cloud pour obtenir des statistiques de production en temps réel. Ces outils permettent aux opérateurs d'ajuster rapidement les processus afin de maintenir un fonctionnement fluide avec un minimum d'interruptions, conservant généralement un taux de disponibilité proche de 99,9 % dans la majorité des installations.

Étude de cas : Ligne de production intelligente de Zhejiang Haoyuan Machinery

Zhejiang Haoyuan Machinery illustre l'impact d'une intégration complète de l'automatisation. Leurs systèmes de vision alimentés par l'IA inspectent 1,2 million de cellules thermiques par jour, détectant des défauts de revêtement au niveau des microns avec une précision de 99,7 %. Après mise en œuvre, les taux de défaillance de l'adhésif ont chuté de 67 % et les changements de produit se sont accélérés de 41 %, établissant de nouvelles références en matière d'efficacité et de fiabilité dans la fabrication de patchs chauffants.

Contrôle qualité dans la fabrication de patchs chauffants : sécurité, performance et conformité

Protocoles normalisés de test pour le rendement thermique et l'adhérence

Le processus de fabrication inclut des contrôles rigoureux pour confirmer que la performance du produit répond aux normes. En ce qui concerne les essais thermiques, les entreprises font passer leurs produits dans des chambres spéciales qui imitent les environnements d'utilisation réels. Selon les directives ASTM F2894-21, ces essais doivent démontrer une uniformité de température comprise dans une marge de plus ou moins 2 degrés Celsius sur toutes les surfaces. En ce qui concerne l'adhérence, les fabricants effectuent les traditionnels essais de pelage à 180 degrés. Ces tests vérifient si les patchs peuvent rester fixés sur la peau avec une force d'au moins 1,5 newton par centimètre carré, même après avoir été soumis à des conditions extrêmes pendant trois jours consécutifs (par exemple, 40 degrés Celsius et 75 % d'humidité). Cela garantit que les patients ne rencontreront aucun problème lié au détachement de leurs dispositifs médicaux pendant leur port.

Systèmes d'inspection en ligne pour la détection de défauts

Les systèmes modernes de vision industrielle peuvent inspecter des pièces sous tous les angles à raison d'environ 120 images par seconde, détectant des défauts tels que de minuscules bulles d'air, un adhésif mal aligné ou des zones où la fibre de carbone n'est pas uniformément répartie sur les surfaces. La différence entre ces systèmes automatisés et ce que les humains peuvent détecter manuellement est également très marquée, réduisant les défauts manqués d'environ 40 %. En ce qui concerne l'identification du type de défaut concerné, l'IA intégrée à ces systèmes a fait l'objet de tests approfondis et parvient à classer les problèmes en environ 12 catégories différentes, avec moins de 0,1 % d'erreurs durant les phases de test. Ce niveau de précision rend les chaînes de production globalement plus sûres et contribue à maintenir des normes de qualité constantes d'un lot à l'autre.

Conformité aux réglementations internationales relatives aux dispositifs médicaux

Les grands acteurs de la fabrication s'en tiennent à l'ISO 13485:2016 en matière de gestion du contrôle qualité, et respectent également les réglementations de la FDA selon le 21 CFR Partie 807 pour les soumissions de produits avant leur mise sur le marché. En ce qui concerne les exigences de sécurité, la plupart des entreprises doivent respecter certaines limites fixées par REACH concernant les substances CMR, ce qui implique de maintenir les concentrations en dessous du seuil de 0,1 % en poids. Pour les dispositifs fonctionnant sur secteur ? Ils doivent réussir les tests conformément aux normes IEC 60601-1. La situation est devenue encore plus complexe récemment avec les nouvelles modifications du règlement européen sur les dispositifs médicaux, qui exigent désormais une liste complète de tous les matériaux utilisés tout au long de la production. En conséquence, de nombreuses entreprises ont désormais recours à la technologie blockchain dans leurs chaînes d'approvisionnement afin de suivre chaque étape, depuis les matières premières jusqu'à l'assemblage final. Cela leur permet de conserver une visibilité totale sur leurs opérations tout en anticipant d'éventuels problèmes de conformité à l'avenir.

Solutions d'emballage innovantes pour la durée de conservation et la préparation au marché des patchs chauffants

Techniques de scellage résistant à l'humidité pour une durée de conservation prolongée

Les couches aluminisées sous vide combinées à des agents desséchants intégrés préservent l'efficacité du patch pendant plus de 36 mois. Une étude de 2023 sur la thérapie thermique a révélé que ces formats conservaient 98 % des ingrédients actifs à 75 % d'humidité, contre 82 % pour les emballages standards, prolongeant ainsi significativement la durée de conservation utilisable.

Conceptions d'emballages sécurisées pour enfants et adaptées aux personnes âgées

Les systèmes de fermeture pression-tournant allient résistance aux enfants et accessibilité pour les utilisateurs souffrant d'arthrite, nécessitant une force descendante de 5,4 à 6,8 kg pour s'ouvrir. Les blisters opaques munis d'étiquettes en braille répondent aux normes de sécurité et d'inclusivité, favorisant un accès élargi aux patients.

Matériaux durables dans les tendances d'emballage des patchs chauffants

Les leaders du secteur utilisent désormais des films en cellulose d'origine végétale qui se biodégradent 90 % plus rapidement que les plastiques conventionnels tout en offrant une barrière identique contre l'humidité. Selon le rapport 2024 sur l'innovation en matière d'emballage , l'intégration de couches de PET recyclé post-industriel réduit l'empreinte carbone de 41 %.

Comptage automatisé et efficacité du conditionnement sous blister

Les machines de remplissage rotatives haute vitesse atteignent une cadence de 250 à 300 patchs par minute avec moins de 0,2 % d'erreurs de comptage, grâce à une vérification intégrée par vision industrielle. Les unités robotisées de cartonnage équipées de capteurs à couple contrôlé réduisent les déchets de matériaux de 18 % par rapport au conditionnement manuel, améliorant ainsi l'efficacité et la durabilité lors de la dernière étape de production.

FAQ

Quels sont les principaux matériaux utilisés dans les patchs chauffants ?

Les matériaux principaux utilisés dans les patchs chauffants incluent de la poudre de fer, du charbon actif et des polymères spécifiques qui aident à lier les ingrédients entre eux.

Comment l'automatisation améliore-t-elle la production de patchs chauffants ?

L'automatisation augmente considérablement l'efficacité et la sécurité de la production. Les robots intégrés effectuent des tâches de transfert de matériaux qui réduisent le contact humain jusqu'à 94 %, tandis que les systèmes en boucle fermée gèrent la viscosité et l'épaisseur du revêtement, réduisant ainsi fortement les déchets.

Comment les machines modernes garantissent-elles une découpe et une mise en forme constantes ?

Les machines modernes utilisent une technologie de découpage au laser avec matrice, qui atteint une précision de ±50 microns, assurant des bords de patch précis conformes aux normes strictes des dispositifs médicaux.

Qu'est-ce qui rend les conceptions d'emballages sécurisées pour les enfants et adaptées aux personnes âgées ?

Les conceptions d'emballages intègrent des fermetures à pression et rotation avec des étiquettes en braille, équilibrant résistance aux enfants et accessibilité, nécessitant une force descendante de 12 à 15 livres pour s'ouvrir, ce qui les rend idéales pour les patients âgés.

Table des Matières

- Fabrication de patchs chauffants : aperçu du flux de travail de bout en bout

-

Technologies clés dans la production de machines pour patchs chauffants

- Systèmes de revêtement avancés pour une répartition uniforme de la chaleur

- Unités de découpe et de façonnage de précision pour la conception uniforme de patchs

- Intégration de l'IoT et de la surveillance en temps réel dans les équipements

- Étude de cas : Ligne de production intelligente de Zhejiang Haoyuan Machinery

- Contrôle qualité dans la fabrication de patchs chauffants : sécurité, performance et conformité

- Protocoles normalisés de test pour le rendement thermique et l'adhérence

- Systèmes d'inspection en ligne pour la détection de défauts

- Conformité aux réglementations internationales relatives aux dispositifs médicaux

-

Solutions d'emballage innovantes pour la durée de conservation et la préparation au marché des patchs chauffants

- Techniques de scellage résistant à l'humidité pour une durée de conservation prolongée

- Conceptions d'emballages sécurisées pour enfants et adaptées aux personnes âgées

- Matériaux durables dans les tendances d'emballage des patchs chauffants

- Comptage automatisé et efficacité du conditionnement sous blister

-

FAQ

- Quels sont les principaux matériaux utilisés dans les patchs chauffants ?

- Comment l'automatisation améliore-t-elle la production de patchs chauffants ?

- Comment les machines modernes garantissent-elles une découpe et une mise en forme constantes ?

- Qu'est-ce qui rend les conceptions d'emballages sécurisées pour les enfants et adaptées aux personnes âgées ?