الوظيفة الأساسية وعملية التشكيل-الملء-الختم في معدات التغليف بالحبيبات

ما هو معدات تغليف البلاستر ?

تُعَدُّ آلات التعبئة في علب مؤشرة مسؤولة عن عملية تصنيع الجيوب البلاستيكية الصغيرة التي نراها تحتوي الأقراص أو الحلوى أو الأجهزة الإلكترونية الصغيرة. تعمل هذه الأنظمة عبر مراحل عدة تشمل التشكيل الحراري حيث تُشكَّل البلاستيكية إلى حجرات فردية، ثم تأتي عملية التعبئة الدقيقة التي تضمن وضع المحتوى المطلوب بدقة في كل حفرة، تليها عمليات الختم التي تُثبت كل شيء في مكانه. ما يجعل هذا النوع من التعبئة فعالاً إلى هذه الدرجة؟ يكمن السبب في أنه يُشكِّل حاجزاً ضد الرطوبة والأتربة التي قد تتسرب، إضافةً إلى حماية المحتويات من الكسر العرضي أثناء النقل. إذا نظرنا إلى الأجزاء المكونة، فهناك قوالب خاصة تُسمى قوالب التشكيل التي تُنتج أشكال العلب المؤشرة الفعلية. بعد ذلك يأتي جهاز الجرعات الذي يضع المنتجات بدقة داخل كل جيب. وأخيراً، تُطبَّق ألواح ختم مُسخَّنة لتجعل ورقة العلبة المؤشرة تلتصق إما بورق معدني أو أغطية بلاستيكية، مما يُنتج الختم الآمن الذي نُدركه جميعاً عند فتح العناصر المعبأة.

المميزات والخصائص التقنية الرئيسية لـ معدات تغليف الآلية

تقدم معدات التعبئة على شكل قارورة حديثة:

- مرونة المادة : تعالج معدن PVC، وPET، والألومنيوم، وأفلام التشكيل البارد

- تحسين السرعة : تتعامل النماذج الدوارة عالية السرعة مع ما يصل إلى 1200 قارورة في الدقيقة

- أجهزة تحكم ميكروبروسيسر : تحافظ على استقرار درجة الحرارة ±0.2 درجة مئوية لضمان ختم متسق

- فحوصات الجودة المتكاملة : ترفض تلقائيًا الحزم المعيبة باستخدام أنظمة الرؤية وأجهزة استشعار الوزن

تقلل هذه القدرات من هدر المواد بنسبة 18–22% مقارنة بالطرق اليدوية، في حين تساعد مصنعي الأدوية على الامتثال لمعايير إدارة الغذاء والدواء (FDA) وممارسات التصنيع الجيدة (GMP).

نظرة عامة على عملية التشكيل-الملء-الختم في تعبئة القوارير

يتكون سير العمل في تعبئة النماذج وغلقها (FFS) من أربع مراحل رئيسية:

- التشكيل الحراري : يتم تسخين ورقة بوليمرية إلى درجة حرارة تتراوح بين 140–160°م ومن ثم تشكيلها بالفراغ إلى تجاويف

- تحميل المنتج : يتم وضع الأقراص أو المكونات بدقة في الحبيبات عبر آليات روبوتية

- الختم باستخدام الغطاء : يتم لصق رقاقة من الألمنيوم أو فيلم من البلاستيك تحت ضغط يتراوح بين 30–50 رط/بوصة² عند درجة حرارة تتراوح بين 150–180°م

- الضرب : تُقطع الحبيبات الفردية بدقة هيدروليكية بخطأ ±0.1 مم

يُلغي هذا العملية بالكامل الاتصال البشري المباشر مع المنتجات الحساسة ويحقق معدلات عيب أقل من 0.1% في الأنظمة المعتمدة.

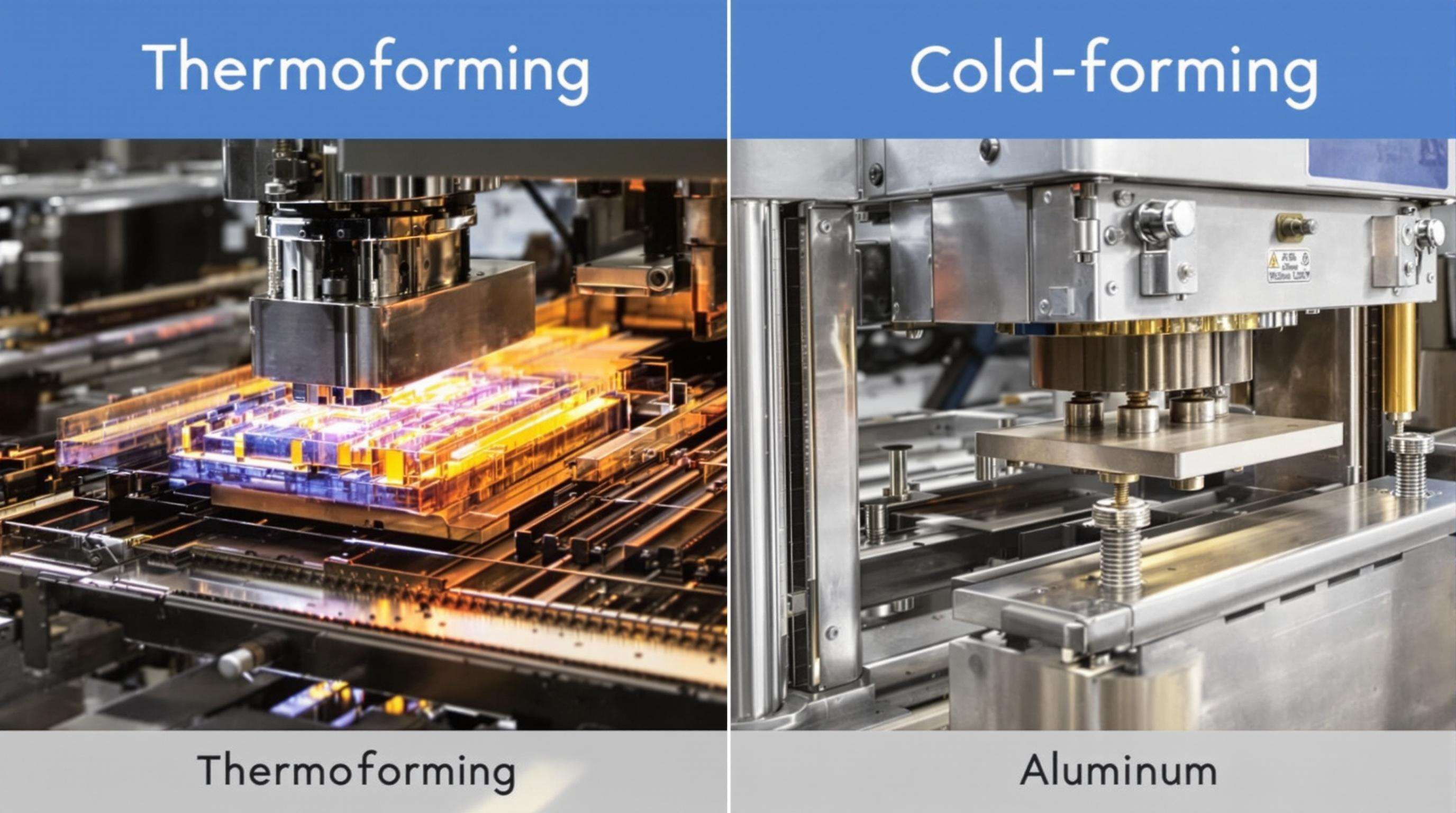

التشكيل الحراري مقابل التشكيل البارد: آليات الاعتبارات المتعلقة بالمواد

التشكيل الحراري القائم على الحرارة: آلية عمل عبوة الحبيبات والتحكم في درجة الحرارة

يبدأ عملية تشكيل عبوات الثرموفرم (البثور) عندما تسخّن صفائح الثرموبلاستيك بين درجتين تصلان إلى حوالي 140 و 180 درجة مئوية حتى تصبح ناعمة بما يكفي للعمل عليها. تسخين البلاستيك يجعله قابلاً للتشكيل بحيث يمكن تشكيله في أشكال مختلفة حسب الحاجة. من المهم جداً ضبط درجة الحرارة بدقة لأن ذلك يساعد المادة على التدفق بشكل متساوٍ في القالب دون أن تتحلل بسبب الحرارة الزائدة. يعتمد معظم المصنّعين على أجهزة استشعار حرارية لضمان الاستقرار ضمن نطاق درجة حرارة تصل إلى زائد أو ناقص درجتين. تساعد هذه الأجهزة على إدارة مدة بقاء البلاستيك في كل مرحلة، ومنعه من التبريد السريع أثناء تشكيل التجويف. وبالتالي، يخرج كل دفعة تقريباً بنفس الشكل الهيكلي، وهو أمر مهم جداً للتحكم في الجودة خلال عمليات الإنتاج.

طرق التشكيل: الضغط الهوائي، المساعدة الميكانيكية (plug assist)، والمواصفات العمقية

تجمع عادةً ماكينات التشكيل الحراري الحديثة بين ضغط الهواء الإيجابي ووظيفة المساعد المكون (plug assist) للحصول على أداء مثالي. يبدأ ضغط الهواء في تشكيل تجويف القطعة، بينما تلعب وظيفة المساعد المكون دوراً أساسياً في تصنيع الأجزاء ذات العمق الأكبر. ويمكن لهذه التقنية أن تصل إلى أعماق تتجاوز 60 مم مع الحفاظ على جدران موحدة إلى حد كبير في كامل القطعة. عندما يضبط المصنعون مستويات الفراغ بين 0.6 إلى 0.8 بار، ويبرمجون مدى حركة المساعد المكون أثناء عملية التشكيل، فإن النتيجة تكون أجزاء دقيقة تصل دقة أبعادها إلى ±0.3 مم. وتعد هذه الدقة مهمة للغاية في صناعة الأدوية، حيث يمكن أن تسبب حتى الانحرافات الصغيرة مشاكل كبيرة.

عملية التشكيل البارد في تغليف الفقاعات (Blister Packaging): دقة تصنيع ومزايا حاجزية

يعمل التشكيل البارد عن طريق تطبيق ضغط كبير، عادة ما يتراوح بين 200 إلى 300 كيلو نيوتن، لتشكيل طبقات الألومنيوم بينما تكون عند درجة حرارة الغرفة. ويتم بهذه الطريقة إنشاء تلك التجويفات الدائمة التي نحتاجها دون استخدام أي حرارة. وفي التطبيقات الصيدلانية، هذا الأمر مهم للغاية لأنه يحافظ على المكونات الفعالة الحساسة من التلف الحراري. وعند الحديث عن النتائج التي نحصل عليها بعد المعالجة، فإن طبقة الألومنيوم توفر حماية رائعة ضد العوامل البيئية. أظهرت الاختبارات أن انتقال الرطوبة يظل أقل من 0.01 غرام لكل متر مربع في اليوم، بينما يقل مرور الأكسجين عن 0.005 سنتيمتر مكعب لكل متر مربع يوميًا. ولوضع هذا في منظور واضح، فإن هذه الأرقام تُعتبر أفضل بحوالي سبعة أضعاف من الأداء المعتاد الذي نراه مع مواد PVC القياسية في تطبيقات مشابهة.

التوافق المادي والكفاءة في عبوات الفويل المُشكَّلة بارداً

تُعَدُّ آلات التشكيل البارد (Cold-formed blisters) تعتمد بشكل حصري على طبقات الألمنيوم-بولي كلوريد الفينيل-بولي كلورو ثلاثي فلور الإيثيلين (PCTFE) لتحقيق الأداء الحاجز المطلوب في التغليف الصيدلاني. تعمل هذه الخطوط بنسبة 90% من الطاقة القصوى، مما يتفوق على أنظمة التشكيل الحراري (Thermoforming)، التي تتراوح نسبتها عادةً حول 75% من الاستخدام. مع انخفاض بنسبة 30% في عدد الوحدات المرفوضة، وانخفاض الحاجة إلى تعبئة النيتروجين أو التغليف الثانوي، يُعَدُّ التشكيل البارد أكثر كفاءةً بشكل عام رغم ارتفاع تكاليف المواد.

تقنيات التعبئة والإغلاق في معدات تغليف الآلية

تقنيات التعبئة والجرعات الدقيقة في معدات التغليف بالحبيبات

تستخدم الآلات الحديثة لتغليف الحبوب (Blister machines) أنظمة تغذية بالاهتزاز (Vibratory feeders) وفرش دوارة (Rotating brushes) وأدلة محاذاة (Alignment guides) لضمان وضع الحبوب أو الكبسولات بدقة. تحقق هذه الأنظمة دقة تعبئة تزيد عن 99.5%، مما يمنع حدوث نقص أو زيادة في الجرعات. وباستطاعتها التعامل مع 100 إلى 800 حبة في الدقيقة، فإنها تحافظ على معايير صارمة من النظافة ضرورية لإنتاج الأدوية.

الإغلاق الحراري مقابل الإغلاق البارد: الفروق في المتانة والتكلفة والتطبيقات

تستخدم معظم عمليات تغليف الفقاعات التمويه الحراري هذه الأيام، وهو ما يمثل حوالي ثلاثة أرباع جميع عمليات الإنتاج، لأنه يُنتج تلك السدوات القوية والمضادة للعبث التي يرغب الجميع بها. تكمن العملية الأساسية في تطبيق حرارة تتراوح بين 120 و 180 درجة مئوية مع الضغط لتثبيت مواد مثل الألومنيوم أو البلاستيك على قاعدة عبوة الفقاعة. أما بالنسبة للمنتجات التي لا يمكنها تحمل الحرارة، فيتم اللجوء إلى التمويه البارد. تعتمد هذه الطريقة على استخدام أدوهسيفز حساسة للضغط خاصّة تنشط دون الحاجة إلى الحرارة، لذا فهي تعمل بشكل ممتاز مع بعض الفيتامينات أو المكملات الغذائية التي قد تتدهور جودتها عند التعرض لدرجات حرارة عالية. بالطبع، تأتي هذه الميزة بسعر أعلى بنسبة تتراوح بين 15 إلى 20 بالمائة لكل وحدة مقارنةً بالطرق التقليدية. عند اتخاذ القرار بشأن الطريقة المناسبة، يختار المصنعون عادةً التمويه الحراري عندما يحتاجون إلى خيار متين للغاية لتطبيقات الأدوية، بينما يصبح التمويه البارد هو الخيار عندما تكون الأولوية لحفظ المكونات الحساسة.

| المعلمات | إغلاق حراري | الختم البارد |

|---|---|---|

| المتانة | قوة ربط عالية | قوة معتدلة |

| يكلف | 0.02–0.05 دولار/وحدة | 0.03–0.07 دولار/وحدة |

| التطبيقات | أقراص، كبسولات | مركبات حساسة |

ختم بالغراء وتقنيات ختم بديلة أخرى

عندما تتطلب الظروف تجنب الحرارة مع الحاجة إلى ختم جيد، يعمل ختم الغراء بدرجة حرارة الغرفة كخيار بديل. تلتصق بعض المواد اللاصقة بمواد حساسة دون إحداث أي ضرر حراري. يشهد هذا المجال تطورات مثيرة للاهتمام في الآونة الأخيرة. يولد الختم فوق الصوتي حرارة بشكل محلي من خلال الاحتكاك بدلًا من تطبيق حرارة مباشرة في كل مكان. كما ظهرت مواد لاصقة هجينة جديدة تستخدم الأكسجين جزءًا من وظيفتها. تساعد هذه الأساليب في الحفاظ على استقرار المكونات مع مرور الوقت، وهو أمر بالغ الأهمية خاصةً للمنتجات التي تتدهور بسهولة. وفي الوقت نفسه، تشكل هذه المواد حماية صلبة ضد تسرب الرطوبة والأكسجين، وهو أمر بالغ الأهمية فيما يتعلق بعمر التخزين وجودة المنتج.

التحديث والتطورات الحديثة في معدات تغليف البلاستر

دمج الأتمتة في آلات التعبئة في الألواح

لقد أصبحت آلات التعبئة في الألواح الحديثة أنظمة ذكية متصلة تُغيّر طريقة تعبئة المنتجات. حيث تقوم الذراع الروبوتية بأداء الأعمال الدقيقة، بينما تدير وحدات التحكم القابلة للبرمجة (PLCs) مراحل سير العمل المعقدة، وتجمع أجهزة الاستشعار الصناعية المتصلة بالإنترنت الصناعي للأشياء (IIoT) بيانات حية طوال عملية الإنتاج بأكملها. يُثبّت معظم المصنّعين هذه الأيام لوحة معلومات سحابية في نحو ثلثي خطوط الإنتاج الجديدة لديهم لمراقبة مؤشرات الأداء. وتوفّر الأتمتة نحو 40% من العمل اليدوي السابق، مما يحافظ على دقة عالية تصل إلى ±0.3 ملمتر خلال فترات الإنتاج الطويلة. وفي أثناء العملية، يراقب عدد من أجهزة الاستشعار عوامل مثل مستويات شد الفيلم ودرجات حرارة الختم، وتعمل على إجراء تصحيحات فورية عند الحاجة، مما يحافظ على الجودة الثابتة حتى في حال تغير المواد الخام بشكل طفيف من دفعة إلى أخرى.

تأثير الوظائف الذكية على كفاءة الإنتاج

التقنيات الذكية مثل التحليلات التنبؤية واكتشاف العيوب الفوري تجعل الأمور تعمل بشكل أفضل حقًا. تبحث تقنيات التعلم الآلي في الأرقام الخاصة بالأداء السابق لتحديد متى يجب إجراء الصيانة، مما يعني أن المصانع يمكنها تجنب تلك الأعطال المفاجئة المزعجة والتي تقلل من وقت التوقف الكلي بنسبة 30% تقريبًا. فيما يتعلق بضمان الجودة، تقوم الأنظمة البصرية الآن بفحص كل تجويف بسرعة مذهلة تصل إلى 400 إطار في الثانية. فهي تكتشف العيوب فورًا بحيث لا يضطر أحد إلى إضاعة الوقت في عمليات الفحص اليدوية بعد الآن. أما فيما يتعلق بعمليات الإغلاق، فإن الأنظمة الحديثة تقوم الآن بتعديل مستويات الضغط تلقائيًا وفقًا لسمك مادة الفيلم. هذا التعديل الصغير يرفع فعليًا مؤشر فعالية المعدات بنسبة تصل إلى 22%. وبالحديث عن التحسينات، فإن عملية التبديل بين دفعات الإنتاج المختلفة تستغرق الآن أقل من 15 دقيقة، مع الحفاظ على سرعة الإنتاج أعلى من 300 عبوة فقاعية في الدقيقة. إن هذا النوع من التحديثات يُحدث تغييرًا في طريقة عمل التصنيع يومًا بعد يوم.

موازنة بين الأتمتة العالية وتعقيد الصيانة

من المؤكد أن الأتمتة تُعزز معدلات الإنتاج، ولكنها تأتي بتحدياتها الخاصة من حيث الصيانة. يمكن للأنظمة الذكية التي تستخدم التحليلات التنبؤية أن تكتشف بالفعل متى ستتعطل القطع قبل أن تسبب أي مشكلة كبيرة، أحيانًا قبل 200 ساعة من حدوث العطل. هذا يمنح فرق الصيانة تحذيرًا مبكرًا كافيًا لجدولة الإصلاحات خلال الفترات الأقل إنتاجًا بدلًا من القيام بإصلاحات طارئة في منتصف الليل. كما تسهل المقاربة الوحدية من الحياة أيضًا. فعندما تحتاج محطة التشكيل الحراري إلى استبدال، يمكن للمهندسين تبديلها بسرعة دون إيقاف خط الإنتاج بالكامل. وتقلل برامج التدريب المنتظمة للموظفين الفنيين من الأخطاء التي تؤدي إلى توقفات غير مخطط لها بنسبة تصل إلى النصف وفقًا للتقارير الصناعية. ولا ننسَ أيضًا أنظمة الاحتياط أيضًا. وجود عناصر تسخين إضافية ومكونات زائدة أخرى يعني أن العمليات تستمر في العمل حتى عندما يحدث خطأ ما في مكان آخر. أما بالنسبة للشركات التي تنتج ملايين الحبوب يوميًا، فإن توقف الإنتاج يعني خسارة مالية سريعة، فيصبح من الضروري للغاية أخذ كل هذه العوامل بعين الاعتبار عند اختيار معدات التصنيع.

أنواع معدات تغليف البلاستر : مسطّحة، دوّارة، وتحديد النظام

مقارنة بين آلات تعبئة الشريط المسطّحة والدوّارة

من حيث معدات التعبئة في الأشرطة الظاهرة (Blister Packaging)، هناك نوعان رئيسيان في السوق: آلات المحطة المسطحة (والتي تُعرف أحيانًا باسم آلات المكوك) وأنظمة الدوران. تعمل المحطات المسطحة باستخدام قوالب تتحرك ذهابًا وإيابًا في خطوط مستقيمة، مما يجعلها مناسبة إلى حد كبير للمشاريع الصغيرة نسبيًا في الإنتاج حيث تحتاج الطاقة الإنتاجية إلى البقاء حوالي 80 علبة بثور في الدقيقة أو ما يقارب ذلك. ما يميز هذه الآلات حقًا هو سهولة تبديلها بين التنسيقات المختلفة. سيعتبر المصنع الذي يُجري تغييرات على أكواد المنتجات (SKUs) عدة مرات أسبوعيًا هذه الميزة ذات قيمة كبيرة. من ناحية أخرى، لدينا الآلات الدوارة التي تعمل باستخدام آلية دوران مستمرة. يمكن لهذه الآلات بالغة القوة أن تنتج أكثر من 600 بثرة كل دقيقة بفضل تصميمها الدوار الذي يقلل من مشاكل القصور الذاتي. بالإضافة إلى ذلك، يمكنها التعامل مع مهام متعددة في وقت واحد، كطباعة الملصقات ووضع الأغطية مثلاً، مع الحفاظ على معدلات إنتاج مستقرة. بالنسبة للشركات التي تدير عمليات كبيرة في قطاعات الأدوية أو الصناعات الدوائية، فإن الآلات الدوارة غالبًا ما تكون تستحق التكلفة الأولية الأعلى، على الرغم من أنها تتطلب استثمارًا رأسماليًا كبيرًا في البداية.

اختيار معدات التغليف بالفقاعات المناسبة بناءً على احتياجات الإنتاج

عند اختيار المعدات، يلعب الدور الأكبر كم عدد الوحدات التي ننتجها يوميًا ونوع المنتجات التي يجب تصنيعها. تعمل ماكينات التصنيع المدمجة بشكل جيد عندما تظل الكميات الإجمالية للإنتاج اليومي دون حوالي 100 ألف وحدة يوميًا، لأنها توفر للمصنعين المرونة دون تكلفة مالية باهظة. عادةً ما تكون الأنظمة الدوارة أكثر كفاءة مع المواد التي تمتص الرطوبة أو تتفاعل مع التعرض للأكسجين، مثل تلك الأقراص الفوارة الصعبة التي تحتاج إلى حماية مستمرة بالنيتروجين أثناء المعالجة. إذا كانت المهمة تتطلب إنتاج صفائف أقراص دقيقة ذات تفاوتات ضيقة تصل إلى زائد أو ناقص 0.1 ملم، فإن الأنظمة الدوارة المُدارة بواسطة المحركات المؤازرة توفر نتائج أفضل بكثير، حيث تظل تفاوتات التعبئة عادةً دون 0.3 بالمئة مقارنةً بأنظمة المحركات الهوائية التي قد تتفاوت ما بين زائد أو ناقص 5 بالمئة. لكن لا ننسى أيضًا تكاليف الصيانة. بشكل عام، تكون تكاليف صيانة الماكينات الدوارة أعلى بنسبة تتراوح بين 40 إلى 60 بالمئة سنويًا، مما يعني أن إجراء حسابات دقيقة لعائد الاستثمار (ROI) يصبح ضروريًا تمامًا قبل الالتزام بهذه الأنظمة لفترات طويلة.

الأسئلة الشائعة

ما هي الأنواع الرئيسية لآلات التغليف بالفقاعات؟

الأنواع الرئيسية لآلات التغليف بالفقاعات تشمل آلات المحطة المسطحة (النوع المتردد)، وهي مناسبة للإنتاج الصغير، وأنظمة الدوران، التي تصلح بشكل أفضل للعمليات الكبيرة الحجم نظرًا لقدرتها العالية على الإنتاج بسرعة.

لماذا يُعتبر التغليف بالفقاعات فعالًا؟

يُعتبر التغليف بالفقاعات فعالًا لأنه يُنشئ حواجز ضد الرطوبة والأتربة والكسر العرضي أثناء النقل، وبالتالي يحمي المحتويات.

كيف تختلف عملية التشكيل الحراري عن التشكيل البارد في التغليف بالفقاعات؟

يشمل التشكيل الحراري تسخين صفائح من البلاستيك الحراري لتشكيل تجاويف، بينما يستخدم التشكيل البارد الضغط لتشكيل طبقات ألمنيوم عند درجة حرارة الغرفة، مما يوفر حماية أفضل ضد العوامل الخارجية.

ما العوامل التي يجب مراعاتها عند اختيار معدات عبوة الفقاعات؟

عند اختيار الماكينات المناسبة للتغليف بالفقاعات، يجب مراعاة حجم الإنتاج، وخصائص المواد، والمتطلبات الخاصة للمنتج، وتكاليف الصيانة.

جدول المحتويات

- الوظيفة الأساسية وعملية التشكيل-الملء-الختم في معدات التغليف بالحبيبات

-

التشكيل الحراري مقابل التشكيل البارد: آليات الاعتبارات المتعلقة بالمواد

- التشكيل الحراري القائم على الحرارة: آلية عمل عبوة الحبيبات والتحكم في درجة الحرارة

- طرق التشكيل: الضغط الهوائي، المساعدة الميكانيكية (plug assist)، والمواصفات العمقية

- عملية التشكيل البارد في تغليف الفقاعات (Blister Packaging): دقة تصنيع ومزايا حاجزية

- التوافق المادي والكفاءة في عبوات الفويل المُشكَّلة بارداً

- تقنيات التعبئة والإغلاق في معدات تغليف الآلية

- التحديث والتطورات الحديثة في معدات تغليف البلاستر

- أنواع معدات تغليف البلاستر : مسطّحة، دوّارة، وتحديد النظام

- الأسئلة الشائعة