Основные функции и процесс формования-дозирования-упаковки оборудования для блистерной упаковки Оборудование для блистерной упаковки

Что такое оборудование для термоформовочной упаковки ?

Машины для упаковки в блистеры выполняют весь процесс изготовления тех маленьких пластиковых ячеек, в которых мы видим таблетки, конфеты или небольшие электронные устройства. Система работает через несколько этапов, включая термоформование, при котором пластик приобретает форму отдельных отсеков, затем точные операции заполнения обеспечивают размещение необходимого содержимого в каждой ячейке, после чего следует процесс герметизации, который фиксирует всё на месте. Что делает такую упаковку эффективной? Она создает барьер против влаги, попадания грязи и случайного повреждения во время транспортировки. Если посмотреть на используемые компоненты, то существуют специальные формы, называемые формовочными матрицами, которые создают сами по себе форму блистера. Далее следует дозирующий механизм, который точно размещает продукты внутри каждой ячейки. Наконец, нагреваемые пластины герметизации прижимают блистерную пленку к металлической фольге или пластиковым крышкам, создавая ту надежную герметизацию, которую мы все узнаем при открытии упакованных товаров.

Ключевые технические характеристики и преимущества оборудование для блистерной упаковки

Современное оборудование для блистерной упаковки предлагает:

- Универсальность материалов : Обрабатывает ПВХ, ПЭТ, алюминий и холодноформуемые фольги

- Оптимизация скорости : Модели высокой скорости вращения обрабатывают до 1200 блистеров в минуту

- Микропроцессорное управление : Обеспечивает температурную стабильность ±0,2 °C для постоянного качества уплотнения

- Интегрированные проверки качества : Автоматически отбраковывает дефектные упаковки с использованием систем технического зрения и весовых датчиков

Эти возможности снижают расход материала на 18–22% по сравнению с ручными методами, одновременно помогая производителям лекарственных средств соответствовать стандартам FDA и GMP.

Обзор процесса формования, заполнения и герметизации в блистерной упаковке

Процесс формования, заполнения и герметизации (FFS) состоит из четырех основных этапов:

- Термоформирование полимерный лист нагревается до 140–160°C и формуется с помощью вакуума в полости

- Загрузка продукта таблетки или компоненты точно размещаются в блистерах с помощью роботизированных механизмов

- Герметизация крышки алюминиевая фольга или пластиковая пленка соединяются под давлением 30–50 psi при температуре 150–180°C

- Пробивка отдельные блистеры вырезаются с гидравлической точностью с допуском ±0,1 мм

Этот полностью автоматизированный процесс исключает прямой контакт человека с чувствительными продуктами и обеспечивает уровень брака ниже 0,1% в проверенных системах.

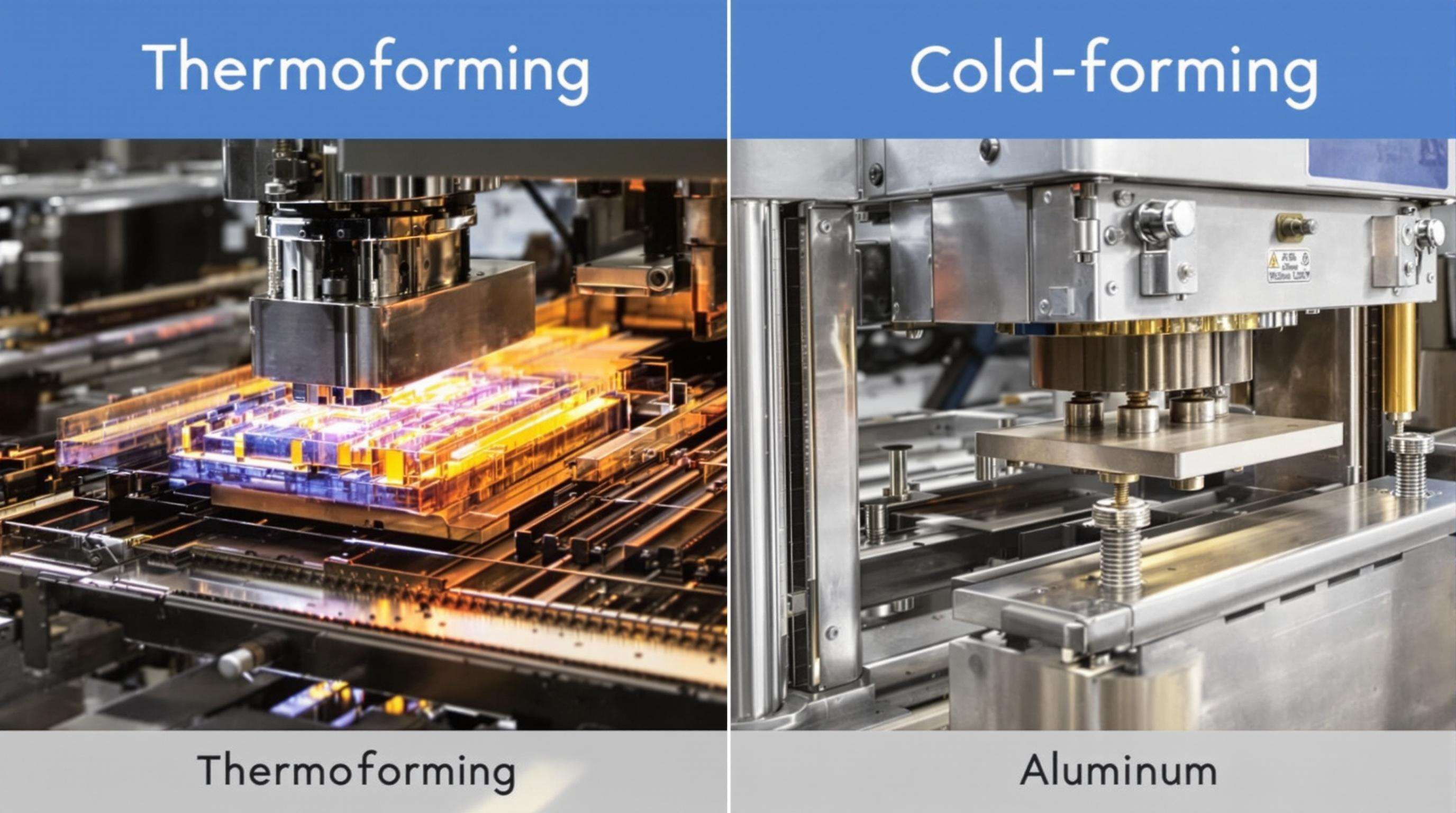

Термоформование и холодное формование: механизмы и выбор материалов

Термоформование с использованием тепла: механизм работы блистерной упаковки и контроль температуры

Процесс термоформирования блистерной упаковки начинается с нагревания термопластичных листов между примерно 140 и 180 градусами Цельсия до тех пор, пока они не станут достаточно мягкими для обработки. Этот нагрев делает пластик гибким, чтобы его можно было формовать в различные формы по мере необходимости. Очень важно правильно подобрать температуру, поскольку это помогает материалу равномерно распределяться по всей форме, не разрушаясь из-за чрезмерного нагревания. Большинство производителей полагаются на термопарные датчики, чтобы поддерживать стабильность в пределах примерно плюс-минус 2 градуса. Эти датчики помогают контролировать, как долго пластик находится на каждом этапе, предотвращая его слишком быстрое охлаждение при формировании полостей. В результате каждая партия получается практически одинаковой по структуре, что имеет большое значение для обеспечения качества в производственных сериях.

Методы формования: давление воздуха, вспомогательный плагин и глубина спецификаций

Современные линии термоформования, как правило, сочетают в себе использование положительного давления воздуха и функцию вспомогательного пуансона, чтобы правильно выполнить работу. Давление воздуха начинает формировать полость, тогда как вспомогательные пуансоны особенно эффективны при производстве более глубоких деталей. Глубина таких деталей может превышать 60 мм, при этом толщина стенок остается довольно равномерной по всей детали. Когда производители устанавливают уровень вакуума на уровне примерно от 0,6 до 0,8 бар и программируют ход пуансона во время формования, получают детали, точность которых составляет примерно плюс-минус 0,3 мм. Такая точность особенно важна в фармацевтическом производстве, где даже небольшие отклонения могут вызвать проблемы.

Процесс холодного формования в блистерной упаковке: преимущества точности и барьерных свойств

Холодная формовка работает за счет приложения значительного давления, обычно около 200–300 килоньютонов, для придания формы алюминиевым ламинатам при комнатной температуре. Это создает необходимые постоянные полости без использования тепла. Для фармацевтических применений это особенно важно, поскольку позволяет сохранить чувствительные активные ингредиенты в безопасности от термического повреждения. Что касается характеристик готового продукта, то алюминиевый ламинат обеспечивает превосходную защиту от воздействия окружающей среды. Испытания показывают, что проницаемость для влаги остается ниже 0,01 грамма на квадратный метр в сутки, а кислород проникает менее чем 0,005 кубических сантиметров на квадратный метр в день. Для сравнения: эти показатели примерно в семь раз лучше, чем у стандартных ПВХ-материалов в аналогичных применениях.

Совместимость материалов и эффективность холодноформованных блистеров

Холодноформованные блистеры полностью зависят от алюминиево-ПВХ-ПКТФЭ ламинатов для достижения требуемой барьерной способности упаковки для фармацевтических целей. Эти линии работают на уровне 90% от максимальной мощности, превосходя термоформовочные системы, средний уровень загрузки которых составляет 75%. Благодаря на 30% меньшему количеству отбракованных упаковок и сниженному потребности в продувке азотом или вторичной упаковке, холодная формовка обеспечивает более высокую общую эффективность, несмотря на повышенные затраты на материалы.

Технологии заполнения и герметизации в Оборудование для блистерной упаковки

Точные дозирующие и наполняющие технологии в оборудование для блистерной упаковки

Автоматические дозирующие системы современных блистерных машин используют вибрационные питатели, вращающиеся щетки и направляющие для выравнивания, чтобы обеспечить точное размещение таблеток или капсул. Эти системы обеспечивают дозирование с точностью более 99,5%, предотвращая недостаточное или чрезмерное заполнение. С возможностью обработки 100–800 блистеров в минуту они соблюдают строгие стандарты гигиены, необходимые для фармацевтического производства.

Термосклеивание против холодного склеивания: различия в прочности, стоимости и применении

Большинство операций с блистерной упаковкой в наши дни осуществляются с использованием термосварки, которая составляет около трех четвертей всех производственных запусков, поскольку обеспечивает прочные, устойчивые к вскрытию уплотнения, которые требуются всем. Процесс заключается в применении тепла с температурой от 120 до 180 градусов Цельсия совместно с давлением для приклеивания материалов, таких как алюминий или пластик, к основанию блистера. Для продуктов, которые не выдерживают нагревания, применяется холодная сварка. Этот метод использует специальные клеи, чувствительные к давлению, которые активируются без нагревания, поэтому отлично подходит для таких предметов, как определенные витамины или добавки, которые могут деградировать при высоких температурах. Разумеется, такое удобство обходится дороже — примерно на 15–20 % в расчете на единицу продукции по сравнению с традиционными методами. При выборе подходящего метода производители обычно предпочитают термосварку, если требуется особенно прочное уплотнение для фармацевтических применений, а холодная сварка применяется тогда, когда наибольшее значение имеет сохранение чувствительных ингредиентов.

| Параметры | Термическая запайка | Холодное уплотнение |

|---|---|---|

| Прочность | Высокая прочность сцепления | Средняя прочность |

| Расходы | $0,02–0,05/единица | $0,03–0,07/единица |

| Применения | Таблетки, капсулы | Чувствительные соединения |

Уплотнение с помощью клея и другие альтернативные методы уплотнения

Когда необходимо избегать нагревания, но при этом требуется надежное уплотнение, клеевое уплотнение работает при комнатной температуре. Некоторые клеи прилипают к деликатным материалам, не вызывая термического повреждения. В последнее время в этой области появилось несколько интересных разработок. Ультразвуковое уплотнение создает тепло локально за счет трения, а не путем прямого нагрева всей поверхности. Также были разработаны новые гибридные клеи, которые в процессе своей работы поглощают кислород. Эти методы позволяют сохранять стабильность ингредиентов на протяжении времени, что особенно важно для продуктов, склонных к быстрому разрушению. В то же время они обеспечивают надежную защиту от проникновения влаги и кислорода, что имеет большое значение для срока хранения и качества продукции.

Автоматизация и современные достижения в области Оборудование для термоформовочной упаковки

Интеграция автоматизации в оборудование для блистерной упаковки

Современные машины для блистерной упаковки превратились в интеллектуальные подключенные системы, которые преобразуют способы упаковки продукции. Роботизированные руки выполняют деликатную работу, программируемые логические контроллеры (PLC) управляют сложными этапами рабочего процесса, а промышленные датчики IoT собирают данные в режиме реального времени на протяжении всего производственного процесса. В настоящее время большинство производителей устанавливают облачные панели управления примерно на две трети своих новых линий, чтобы отслеживать показатели эффективности. Автоматизация позволяет сэкономить около 40% ручного труда, обеспечивая высокую точность размеров в пределах ±0,3 миллиметра на протяжении длительных производственных циклов. В ходе работы различные датчики контролируют такие параметры, как уровень натяжения пленки и температура герметизации, мгновенно внося корректировки при необходимости, чтобы качество оставалось стабильным даже при незначительных различиях сырья из разных партий.

Влияние интеллектуальных функций на эффективность производства

Современные технологии, такие как предиктивная аналитика и мгновенное обнаружение дефектов, действительно делают процессы более эффективными. Системы машинного обучения анализируют прошлые показатели работы, чтобы определить моменты, когда необходимо проводить техническое обслуживание. Это позволяет фабрикам избегать неприятных внезапных поломок, что в целом снижает простои на 30%. Для контроля качества системы технического зрения проверяют каждую полость с впечатляющей скоростью 400 кадров в секунду. Они сразу же выявляют дефекты, поэтому больше не нужно тратить время на ручные проверки. Что касается процессов уплотнения, современные системы автоматически регулируют уровень давления в зависимости от толщины пленочного материала. Эта небольшая корректировка повышает эффективность оборудования примерно на 22%. И говоря об улучшениях, переход между различными производственными циклами занимает менее 15 минут, при этом производственные скорости остаются выше 300 блистерных упаковок в минуту. Именно такого рода усовершенствования постепенно меняют производственные процессы.

Сочетание высокой автоматизации с сложностью обслуживания

Автоматизация безусловно повышает показатели производства, но сопровождается собственными трудностями в плане обслуживания. Интеллектуальные системы, использующие предиктивную аналитику, могут заранее обнаруживать выход из строя деталей задолго до того, как они выйдут из строя, иногда даже за 200 часов. Это дает службе технического обслуживания достаточно времени для предупреждения, чтобы они могли запланировать ремонт в более спокойные периоды, вместо срочного ремонта в полночь. Модульный подход также облегчает жизнь. Например, когда станция термоформования требует замены, технические специалисты могут быстро заменить ее, не останавливая всю производственную линию. Регулярные программы повышения квалификации для технического персонала позволяют сократить количество ошибок, вызывающих незапланированное время простоя, примерно на половину согласно отраслевым отчетам. Также нельзя забывать и о резервных системах. Дополнительные нагревательные элементы и другие избыточные компоненты обеспечивают бесперебойную работу даже в случае возникновения проблем в других местах. Для компаний, производящих миллионы таблеток ежедневно, где остановка производства означает быструю потерю денег, правильный выбор производственного оборудования становится абсолютно критическим с точки зрения всех этих факторов.

Виды Оборудование для термоформовочной упаковки : Плоские, роторные и системные варианты

Сравнение плоской и роторной упаковочной машины для блистерной упаковки

Что касается оборудования для блистерной упаковки, на рынке в основном представлены два основных типа — машины с плоской платформой (иногда называемые транспортными) и роторные системы. Машины с плоской платформой работают с возвратно-поступательным движением форм по прямой линии, что делает их довольно подходящими для небольших производственных партий, где объем выпуска составляет около 80 блистеров в минуту. Особенностью этих машин является их легкость в переходе между различными форматами. Производителю, который несколько раз в неделю меняет артикулы продукции, такая функция покажется крайне ценной. С другой стороны, роторные машины работают с использованием постоянно вращающегося карусельного механизма. Эти устройства способны выпускать более 600 блистеров в минуту благодаря вращающейся конструкции, которая минимизирует проблемы, связанные с инерцией. Кроме того, они могут одновременно выполнять несколько задач — например, печатать этикетки и наносить крышки, при этом сохраняя стабильную производительность. Для компаний, ведущих крупномасштабное производство в фармацевтической или пищедополнительной отрасли, роторные машины часто оправдывают более высокую начальную стоимость, несмотря на необходимость значительных первоначальных капиталовложений.

Выбор подходящего оборудования для производства блистерных упаковок в соответствии с потребностями производства

При выборе оборудования имеет значение, сколько мы производим ежедневно и какие именно продукты необходимо выпускать. Компактные плоские машины отлично подходят, когда объем производства остается ниже примерно 100 тысяч единиц в день, поскольку они обеспечивают гибкость производителям без значительных затрат. Роторные системы лучше справляются с материалами, впитывающими влагу или реагирующими на воздействие кислорода, например, с такими непростыми шипучими таблетками, которым требуется постоянная защита азотом в процессе производства. Если требуется выпуск микротаблеток с точными допусками около плюс-минус 0,1 миллиметра, то роторные системы с сервоприводом обеспечивают гораздо лучшие результаты, при этом отклонения дозировки обычно остаются в пределах 0,3 процента, в отличие от пневматических моделей с челночным механизмом, где вариации могут составлять от плюс-минус 5 процентов. Но не стоит забывать и о расходах на техническое обслуживание. Роторные машины обычно обходятся на сорок-шестьдесят процентов дороже в год, а значит, проведение точных расчетов окупаемости инвестиций становится абсолютно необходимым перед тем, как решиться на приобретение таких систем на длительный период.

Часто задаваемые вопросы

Каковы основные типы машин для блистерной упаковки?

Основные типы машин для блистерной упаковки — это машины с плоской станцией (шаттл), которые идеально подходят для небольших объемов производства, и роторные системы, которые лучше всего подходят для крупномасштабных операций благодаря своей высокой скорости.

Почему блистерная упаковка эффективна?

Блистерная упаковка эффективна, потому что она создает барьер против влаги, пыли и случайного повреждения во время транспортировки, тем самым защищая содержимое.

В чем отличие термоформования и холодного формования в блистерной упаковке?

Термоформование включает нагревание термопластичных листов для формирования полостей, тогда как холодное формование использует давление для придания формы алюминиевым ламинатам при комнатной температуре, обеспечивая превосходную защиту от внешних воздействий.

Какие факторы следует учитывать при выборе оборудования для блистерной упаковки?

При выборе подходящего оборудования для блистерной упаковки следует учитывать объемы производства, свойства материалов, конкретные требования к продукту и затраты на техническое обслуживание.

Содержание

- Основные функции и процесс формования-дозирования-упаковки оборудования для блистерной упаковки Оборудование для блистерной упаковки

-

Термоформование и холодное формование: механизмы и выбор материалов

- Термоформование с использованием тепла: механизм работы блистерной упаковки и контроль температуры

- Методы формования: давление воздуха, вспомогательный плагин и глубина спецификаций

- Процесс холодного формования в блистерной упаковке: преимущества точности и барьерных свойств

- Совместимость материалов и эффективность холодноформованных блистеров

- Технологии заполнения и герметизации в Оборудование для блистерной упаковки

- Автоматизация и современные достижения в области Оборудование для термоформовочной упаковки

- Виды Оборудование для термоформовочной упаковки : Плоские, роторные и системные варианты

- Часто задаваемые вопросы