Funcionalidade Principal e Processo de Formação, Preenchimento e Selagem dos Equipamento de blister pack

O que é um equipamento de embalagem a vácuo ?

As máquinas de embalagem em blíster realizam todo o processo de fabricação daquelas pequenas bolsas plásticas que vemos segurando comprimidos, doces ou gadgets eletrônicos pequenos. O sistema funciona por meio de várias etapas, incluindo a termoformagem, onde o plástico é moldado em compartimentos individuais, depois operações precisas de enchimento garantem que cada cavidade receba exatamente o necessário, seguidas por processos de selagem que fixam tudo no lugar. O que torna essa embalagem tão eficaz? Ela cria uma barreira contra a umidade, entrada de sujeira e quebra acidental durante o transporte. Analisando as partes envolvidas, existem moldes especiais chamados matrizes de formação que criam os formatos reais dos blísteres. Em seguida, vem o mecanismo de dosagem, que posiciona com precisão os produtos dentro de cada bolsa. Finalmente, placas de selagem aquecidas pressionam a folha de blíster contra folhas de alumínio ou tampas plásticas, criando aquele selo seguro que todos reconhecemos ao abrir itens embalados.

Características técnicas e vantagens principais de equipamentos de embalagem em blíster

Equipamento moderno para embalagem tipo blíster oferece:

- Versatilidade de materiais : Processa PVC, PET, alumínio e folhas de formação a frio

- Otimização de velocidade : Modelos rotativos de alta velocidade processam até 1.200 blísteres por minuto

- Controles por microprocessador : Mantém estabilidade térmica de ±0,2 °C para selagens consistentes

- Verificações integradas de qualidade : Rejeita automaticamente embalagens defeituosas por meio de sistemas de visão e sensores de peso

Essas capacidades reduzem o desperdício de material em 18–22% em comparação com métodos manuais, ao mesmo tempo em que ajudam os fabricantes farmacêuticos a atender aos padrões de conformidade da FDA e da GMP.

Visão geral do processo de moldagem, enchimento e selagem na embalagem blíster

O fluxo de trabalho form-fill-seal (FFS) consiste em quatro etapas principais:

- Termoformagem : Uma folha de polímero é aquecida a 140–160°C e moldada a vácuo em cavidades

- Carregamento do Produto : Comprimidos ou componentes são colocados com precisão nas bolhas por meio de mecanismos robóticos

- Selagem da tampa : Folha de alumínio ou filme plástico é soldada sob pressão de 30–50 psi a uma temperatura de 150–180°C

- Punção : As bolhas individuais são cortadas com precisão hidráulica de ±0,1 mm de exatidão

Esse processo totalmente automatizado elimina o contato humano direto com produtos sensíveis e alcança taxas de defeito inferiores a 0,1% em sistemas validados.

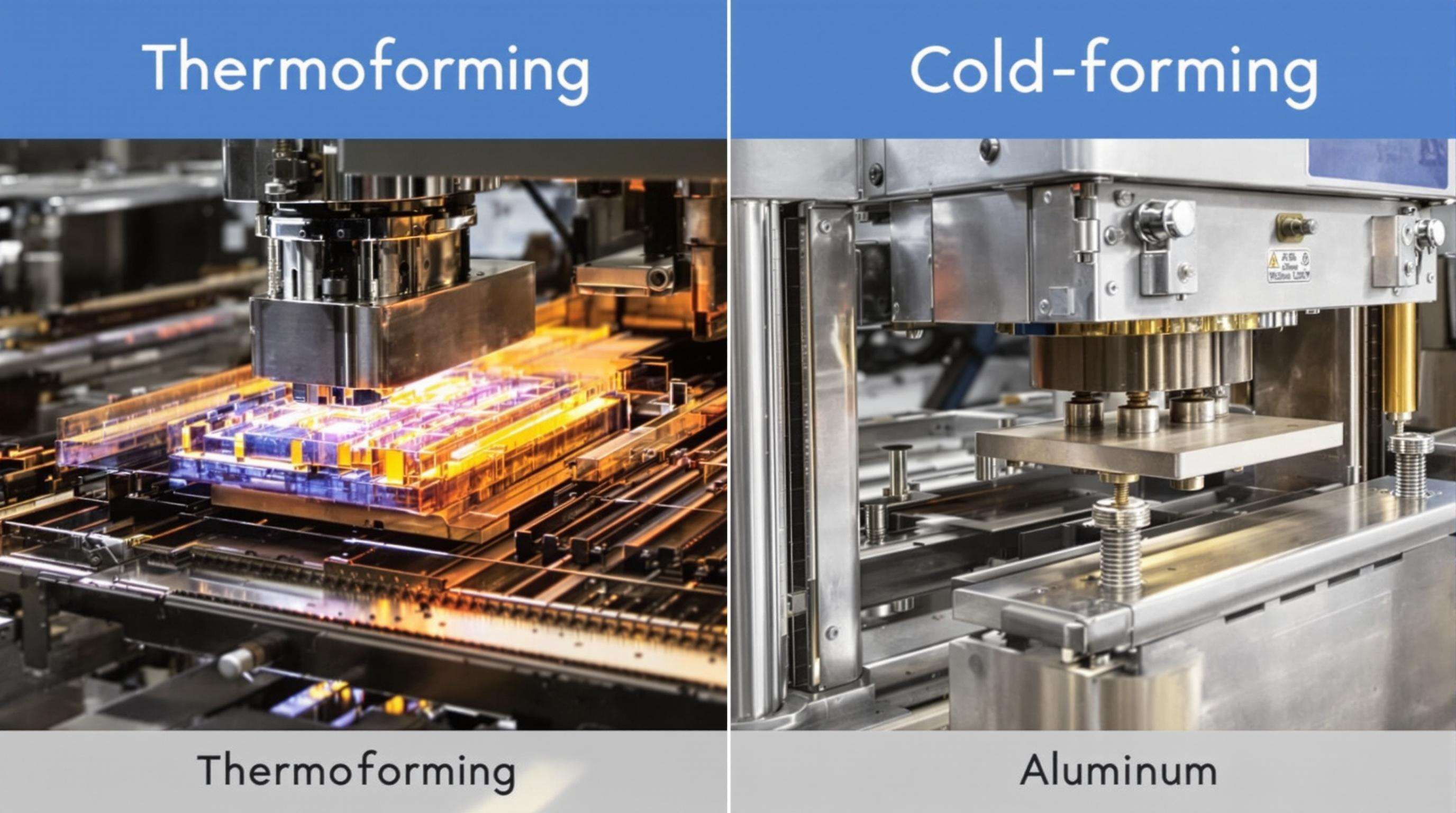

Termoformagem vs. Formagem a Frio: Mecanismos e Considerações sobre Materiais

Termoformagem baseada em calor: mecanismo de funcionamento das embalagens em blisters e controle de temperatura

O processo de fabricação de embalagens blister por termoformação começa quando as folhas termoplásticas são aquecidas entre cerca de 140 e 180 graus Celsius até ficarem suficientemente macias para serem trabalhadas. Esse aquecimento torna o plástico maleável, permitindo que seja moldado em diferentes formatos, conforme necessário. Conseguir a temperatura exata é muito importante, pois ajuda o material a fluir uniformemente por todo o molde, sem se degradar devido ao excesso de calor. A maioria dos fabricantes conta com sensores de termopares para manter a estabilidade dentro de aproximadamente mais ou menos 2 graus. Esses sensores ajudam a controlar o tempo que o plástico permanece em cada etapa, evitando que esfrie muito rapidamente durante a formação das cavidades. Como resultado, cada lote sai estruturalmente bastante semelhante, o que é muito relevante para o controle de qualidade nas linhas de produção.

Métodos de formação: pressão de ar, plug assist e especificações de profundidade

Configurações modernas de termoformação normalmente combinam pressão positiva de ar com recursos de assistência mecânica (plug assist) para realizar o trabalho corretamente. A pressão do ar começa a formar a geometria da cavidade, enquanto a assistência mecânica realmente entra em ação ao fabricar peças mais profundas. Essas podem ultrapassar facilmente 60 mm de profundidade mantendo as paredes bastante consistentes ao longo da peça. Quando os fabricantes ajustam seus níveis de vácuo entre aproximadamente 0,6 e 0,8 bar e programam a distância que o plug percorre durante a formação, obtêm peças com precisão de cerca de mais ou menos 0,3 mm. Esse nível de precisão é muito importante na fabricação farmacêutica, onde mesmo pequenas variações podem ser problemáticas.

Processo de formação a frio em embalagens blister: benefícios de precisão e barreira

A conformação a frio funciona aplicando uma pressão significativa, geralmente entre 200 e 300 quilonewtons, para moldar os laminados de alumínio à temperatura ambiente. Isso cria aquelas cavidades permanentes de que precisamos, sem envolver calor algum. Para aplicações farmacêuticas, isso é realmente importante, pois protege os ingredientes ativos sensíveis contra danos térmicos. Falando sobre os resultados após o processamento, o laminado de alumínio oferece uma proteção incrível contra fatores ambientais. Testes mostram que a transmissão de umidade permanece bem abaixo de 0,01 gramas por metro quadrado por dia, e o oxigênio consegue atravessar em menos de 0,005 centímetros cúbicos por metro quadrado diários. Para contextualizar, esses números são aproximadamente sete vezes melhores do que os valores normalmente observados com materiais PVC padrão em aplicações similares.

Compatibilidade do material e eficiência em blisters conformados a frio

Blísteres conformados a frio dependem exclusivamente de laminados de alumínio-PVC-PCTFE para atingir o desempenho de barreira farmacêutico exigido. Essas linhas operam com 90% da capacidade máxima, superando os sistemas de termoformagem, que em média utilizam 75% da capacidade. Com 30% menos pacotes rejeitados e menor necessidade de purga com nitrogênio ou embalagem secundária, a conformagem a frio oferece maior eficiência geral, apesar dos custos elevados com materiais.

Tecnologias de enchimento e selagem em Equipamentos de embalagem em blíster

Tecnologias de dosagem e enchimento de precisão em equipamento de blister pack

Sistemas automatizados de dosagem nas máquinas modernas de blíster utilizam alimentadores vibratórios, escovas rotativas e guias de alinhamento para garantir o posicionamento preciso de comprimidos ou cápsulas. Esses sistemas alcançam mais de 99,5% de precisão na dosagem, evitando falhas de enchimento ou enchimento excessivo. Capazes de processar de 100 a 800 blísteres por minuto, mantêm padrões rigorosos de higiene essenciais para a produção farmacêutica.

Selagem a quente vs. selagem a frio: diferenças em durabilidade, custo e aplicações

A maioria das operações de embalagem em blíster utiliza selagem térmica nos dias atuais, o que representa cerca de três quartos de todas as linhas de produção, pois cria aquelas selagens sólidas e à prova de violação que todos desejam. O processo basicamente envolve aplicar calor entre 120 e 180 graus Celsius, juntamente com pressão, para aderir materiais como alumínio ou plástico à base da embalagem em blíster. Para produtos que não suportam calor, existe a alternativa da selagem fria. Este método utiliza adesivos especiais sensíveis à pressão que se ativam sem envolver aquecimento, sendo ideal para itens como certas vitaminas ou suplementos que poderiam se degradar em altas temperaturas. É claro que essa conveniência tem um custo, cerca de 15 a 20 por cento mais alto por unidade comparado aos métodos tradicionais. Ao decidir qual abordagem utilizar, os fabricantes geralmente optam pela selagem térmica quando precisam de algo muito resistente para aplicações farmacêuticas, enquanto a selagem fria se torna a escolha quando a preservação de ingredientes delicados é o mais importante.

| Parâmetro | Selagem a Quente | Selagem a Frio |

|---|---|---|

| Durabilidade | Alta resistência de ligação | Resistência moderada |

| Custo | $0,02–0,05/unidade | $0,03–0,07/unidade |

| Aplicações | Comprimidos, cápsulas | Compostos sensíveis |

Selagem com cola e outras técnicas alternativas de vedação

Quando as situações exigem evitar o calor, mas ainda assim precisam de boas vedação, a selagem com cola funciona em temperatura ambiente. Certos adesivos aderem a materiais delicados sem causar danos térmicos. O setor tem apresentado desenvolvimentos interessantes ultimamente. A selagem ultrassônica cria calor localizado por meio de fricção, em vez de aplicar calor direto em toda a área. Há também novos adesivos híbridos que consomem oxigênio como parte de sua função. Essas abordagens ajudam a manter os ingredientes estáveis ao longo do tempo, algo especialmente importante para produtos que se degradam facilmente. Ao mesmo tempo, eles formam barreiras sólidas contra a entrada de umidade e oxigênio, o que é muito relevante para a vida útil e a qualidade do produto.

Automação e Avanços Modernos em Equipamento de embalagem a vácuo

Integração da automação nas máquinas de embalagem blister

As modernas máquinas de embalagem blister tornaram-se sistemas inteligentes e conectados que transformam a forma como os produtos são embalados. Com braços robóticos realizando o trabalho delicado, CLPs gerenciando estágios complexos de fluxo de trabalho e sensores IoT industriais coletando dados em tempo real em todo o processo de produção. A maioria dos fabricantes, nos dias de hoje, instala painéis em nuvem em cerca de dois terços das suas novas linhas para acompanhar métricas de desempenho. A automação economiza aproximadamente 40% do que costumava ser trabalho manual, mantendo as especificações muito precisas, em torno de mais ou menos 0,3 milímetros em longas corridas de produção. Durante todo o processo, vários sensores monitoram fatores como níveis de tensão do filme e temperaturas de selagem, fazendo correções instantâneas quando necessário, garantindo consistência na qualidade, mesmo que os materiais brutos variem ligeiramente de lote para lote.

Impacto das funções inteligentes na eficiência da produção

A tecnologia inteligente, como análises preditivas e detecção imediata de defeitos, realmente faz as coisas funcionarem melhor. As funcionalidades de aprendizado de máquina analisam dados anteriores de desempenho para determinar quando a manutenção deve ser feita, o que significa que as fábricas podem evitar aquelas quebras inesperadas e irritantes, reduzindo cerca de 30% o tempo de inatividade no total. Para controle de qualidade, os sistemas de visão agora inspecionam cada cavidade com uma velocidade impressionante de 400 quadros por segundo. Eles identificam falhas imediatamente, eliminando a necessidade de verificações manuais demoradas. Quando o assunto é processo de vedação, os sistemas modernos ajustam automaticamente os níveis de pressão dependendo da espessura do material do filme. Esse pequeno ajuste aumenta em cerca de 22% os indicadores de eficiência do equipamento. E falando em melhorias, a troca entre diferentes lotes de produção leva menos de 15 minutos atualmente, mantendo ainda uma velocidade de produção superior a 300 blísteres fabricados por minuto. Esses tipos de atualizações estão mudando a forma como a fabricação funciona, dia após dia.

Equilibrando alta automação com complexidade de manutenção

A automação certamente aumenta as taxas de produção, mas traz consigo seus próprios desafios no que diz respeito à manutenção. Sistemas inteligentes que utilizam análises preditivas conseguem identificar com antecedência quando peças estão prestes a falhar, muitas vezes até 200 horas antes que isso aconteça, evitando situações problemáticas. Isso dá aos equipes de manutenção bastante tempo de antecedência para programar reparos em períodos de menor atividade, ao invés de realizar consertos de emergência à meia-noite. A abordagem modular também facilita a vida. Quando uma estação de termoformação precisa ser substituída, por exemplo, os técnicos podem trocá-la rapidamente sem paralisar toda a linha de produção. Programas regulares de treinamento para equipes técnicas reduzem em cerca da metade os erros que causam interrupções não planejadas, segundo relatos do setor. E não podemos nos esquecer dos sistemas de backup também. Elementos extras de aquecimento e outros componentes redundantes garantem que as operações continuem mesmo quando algo falha em outro lugar. Para empresas que produzem milhões de comprimidos por dia, onde parar a produção significa perder dinheiro rapidamente, acertar todos esses fatores é absolutamente crítico na escolha do equipamento de fabricação.

Tipos de Equipamento de embalagem a vácuo : Plano, Rotativo e Seleção de Sistema

Comparação entre máquinas de embalagem blister planas e rotativas

Quanto aos equipamentos para embalagem blister, existem basicamente dois tipos principais no mercado: máquinas de estação plana (por vezes chamadas de shuttle) e sistemas rotativos. As estações planas funcionam com moldes oscilantes que se movem em linha reta, o que as torna bastante adequadas para lotes menores de produção, onde a capacidade necessária ronda os 80 blisters por minuto. O que realmente destaca nessas máquinas é a facilidade para alternar entre diferentes formatos. Um fabricante que precise alterar os SKUs dos produtos várias vezes por semana encontrará essa característica extremamente valiosa. Do outro lado estão as máquinas rotativas, que operam por meio de um mecanismo giratório contínuo. Essas máquinas potentes conseguem produzir mais de 600 blisters por minuto, graças ao seu design rotativo que reduz problemas de inércia. Além disso, elas realizam múltiplas tarefas simultaneamente, como imprimir rótulos e aplicar tampas, por exemplo, mantendo ao mesmo tempo taxas de produção constantes. Para empresas que operam em grande escala nos setores farmacêutico ou de nutracêuticos, as máquinas rotativas costumam valer o investimento inicial maior, mesmo que exijam um aporte de capital significativo no início.

Escolher o equipamento correto para embalagem em blíster com base nas necessidades de produção

Ao escolher equipamentos, é muito importante quanto estamos produzindo por dia e que tipo de produtos precisam ser fabricados. Máquinas planas compactas funcionam bem quando a produção diária fica abaixo de cerca de 100 mil unidades, pois oferecem flexibilidade aos fabricantes sem onerar excessivamente os custos. Sistemas rotativos tendem a ter melhor desempenho com materiais que absorvem umidade ou reagem à exposição ao oxigênio, como aqueles comprimidos efervescentes complicados que exigem proteção constante com nitrogênio durante o processamento. Se o trabalho exigir arrays de microcomprimidos com tolerâncias apertadas de cerca de mais ou menos 0,1 milímetro, então sistemas rotativos acionados por servomotores oferecem resultados muito melhores, com variações de enchimento normalmente inferiores a 0,3 por cento, em comparação com modelos pneumáticos de vaivém, cujas variações podem ficar entre mais ou menos 5 por cento. Mas não devemos esquecer também dos custos de manutenção. Máquinas rotativas geralmente custam entre quarenta a sessenta por cento mais por ano para manutenção, o que significa que realizar cálculos adequados de ROI (retorno sobre investimento) torna-se absolutamente essencial antes de se comprometer com esses sistemas por períodos prolongados.

Perguntas Frequentes

Quais são os principais tipos de máquinas de embalagem em blíster?

Os principais tipos de máquinas de embalagem em blíster são as máquinas de estação plana (tipo shuttle), ideais para pequenas séries de produção, e os sistemas rotativos, mais adequados para operações em larga escala devido à sua capacidade de alta velocidade.

Por que a embalagem em blíster é eficaz?

A embalagem em blíster é eficaz porque cria uma barreira contra a humidade, sujeira e quebra acidental durante o transporte, protegendo assim o conteúdo.

Como a termoformagem e a conformação a frio diferem na embalagem em blíster?

A termoformagem envolve o aquecimento de chapas termoplásticas para formar cavidades, enquanto a conformação a frio utiliza pressão para moldar laminados de alumínio à temperatura ambiente, oferecendo uma proteção barreira superior.

Quais fatores devem ser considerados ao escolher equipamentos para embalagens em blíster?

Considere os volumes de produção, propriedades dos materiais, requisitos específicos do produto e custos de manutenção ao selecionar a maquinaria adequada para embalagem em blíster.

Sumário

- Funcionalidade Principal e Processo de Formação, Preenchimento e Selagem dos Equipamento de blister pack

-

Termoformagem vs. Formagem a Frio: Mecanismos e Considerações sobre Materiais

- Termoformagem baseada em calor: mecanismo de funcionamento das embalagens em blisters e controle de temperatura

- Métodos de formação: pressão de ar, plug assist e especificações de profundidade

- Processo de formação a frio em embalagens blister: benefícios de precisão e barreira

- Compatibilidade do material e eficiência em blisters conformados a frio

- Tecnologias de enchimento e selagem em Equipamentos de embalagem em blíster

- Automação e Avanços Modernos em Equipamento de embalagem a vácuo

- Tipos de Equipamento de embalagem a vácuo : Plano, Rotativo e Seleção de Sistema

- Perguntas Frequentes